Какво знаете за процеса на повърхностна обработка на материали при CNC обработка?

За CNC машинна обработка повърхностната обработка е процесът, използван за подобряване на външния вид, както и на функцията и дълготрайността на обработените материали. Най-често срещаните процеси, използвани за обработка на повърхности, използвани при обработката с ЦПУ, включват премахване на ръбове. Тази процедура включва отстраняване на остри ръбове, неравности или всякакъв излишен материал от повърхността на обработен компонент. Почистването подобрява естетиката и безопасността на крайния продукт.

Полиране:Полирането може да се използва за изглаждане на повърхностите на веществото, което води до блестящ и отразяващ вид. Подобрява външния вид на компонентите и намалява триенето на частите.

Смилане: Използва се за премахване на несъвършенства по повърхности или за постигане на точни допуски. Това включва използването на шлифовъчно колело за отстраняване на материали от произведение.

Анодиране:Това е електрохимичен процес, който създава подобен на оксид защитен слой върху повърхността на метални материали като алуминий. Повишава устойчивостта на корозия, както и естетиката, твърдостта и.

Галванопластикавключва полагане на тънък слой метал върху горната част на материала. Подобрява устойчивостта на корозия, както и проводимостта и външния вид.

Покритие:Повърхностното покритие е процес на нанасяне на антикорозионен слой или боя върху повърхността на материала. Може да осигури устойчивост на корозия, както и устойчивост на износване. Може също така да подобри естетиката.

Топлинна обработка:Това включва излагане на материал на екстремна температура и контролирано охлаждане, за да се модифицират техните механични свойства. Този процес подобрява издръжливостта, твърдостта на материала и е устойчив на износване и деформация.

Тези обработки на повърхности могат значително да подобрят цялостното качество, производителност и дълготрайност на машинно обработените с ЦПУ компоненти. Видът лечение, който изберете да използвате, зависи от материала, предвиденото му приложение и желаните резултати.

Повърхностната обработка е процес за създаване на върху основния материал, който има химични, физични и механични характеристики, които се различават от тези на основния материал.

Целта на повърхностната обработка е да задоволи устойчивостта на износване, корозия и други нужди, които стоката изисква. Най-често използваните техники за обработка на повърхности включват механично шлайфане, химическо третиране, термична обработка на повърхността и пръскане върху повърхността. Повърхностната обработка е процес на почистване на повърхността, измитане, премахване на грапавини и обезмасляване от външната страна на детайла. Днес ще обсъдим процедурата за повърхностна обработка.

Какви ползи може да донесе повърхностната обработка на машинните части?

Процедурите за повърхностна терапия могат да донесат редица предимства наобработени части, състоящ се от: Подобрена естетика: Повърхностните терапии като изглаждане, анодизиране, покритие и също така финал могат да подобрят визуалния чар на машинно обработените компоненти. Може да осигури гладко, лъскаво или персонализирано покритие, подобрявайки цялостния вид на артикула.

Подобрена устойчивост на ръжда: Много терапии на повърхността, като анодиране, покритие и довършителни работи, създават защитен слой върху повърхността на материала. Този слой действа като пречка, предпазвайки частта от контакт с корозивната среда, като по този начин повишава нейната устойчивост на корозия.

Повишена устойчивост на износване: Повърхностните терапии като топлинна обработка или довършителни работи могат драстично да увеличат устойчивостта на износване на машинно обработените части. Тези процедури могат да подобрят твърдостта, издръжливостта, а също и здравината на материалите, правейки ги много по-устойчиви на триене, абразия, както и на износване. Увеличете смазването и също така намалете триенето: Някои обработки на повърхността, като полиране или слой с материали с ниско триене, могат да намалят до минимум триенето между движещите се компоненти. Това води до по-плавна процедура, намалява износването и подобрява цялостната производителност на обработените части.

Много по-добра химическа устойчивост: Чрез повърхностна обработка химическата устойчивост на машинно обработените компоненти може да бъде повишена. Това е особено полезно, когато компонентите влязат в контакт с враждебни химикали или съединения, които могат да разградят продукта. По-строги толеранси, както и по-висока прецизност: Повърхностните обработки, като шлайфане или полиране, постигат по-строги съпротивления на размерите и също така осигуряват по-голяма точност на обработените части. Това е важно за приложения, изискващи висока прецизност и строги допуски.

Подобрена адхезия, а също и залепване: Подготовката на повърхността може да създаде подходяща повърхност за лепила, бои или други подходи за залепване. Това позволява по-мощна и много по-реномирана връзка между различните елементи, подобрявайки целостта на продукта. Като цяло процесите на повърхностна обработка играят решаваща роля за оптимизиране на характеристиките, дълголетието и външния видобработени компоненти, което ги прави по-подходящи за желаното им приложение и подобрява общото им високо качество.

Често използваните процеси за повърхностна обработка са:

Вакуумно галванично покритие, процес на галванично покритие, анодиране, електролитно полиране, процес на тампонен печат, процес на поцинковане, прахово боядисване, воден трансферен печат, ситопечат, електрофореза и др.

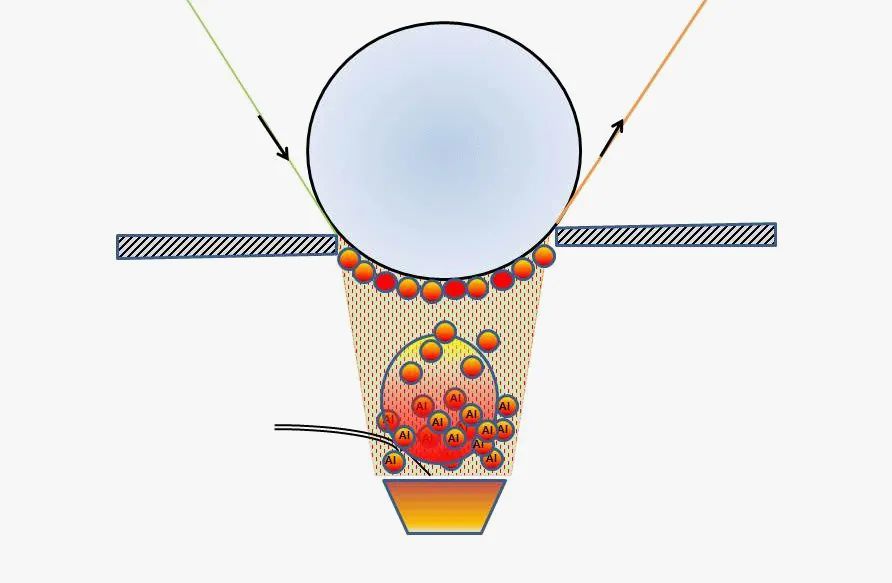

01. Вакуумно покритие

—— Вакуумно метализиране ——

Вакуумното покритие може да се опише като процес на физическо отлагане. По същество газът аргон се инжектира в състояние на вакуум, газовите атоми удрят избрания материал и материалът, който е насочен, се разделя на молекули, които след това се абсорбират от проводящи вещества, за да образуват равномерен и гладък имитиращ метален слой .

Приложими материали:

1. Различни материали могат да бъдат покрити, включително метали, твърди и меки пластмаси, керамика, композитни материали и стъкло. Най-често използваният метод за галванопластика е алуминият, следван от медта и среброто.

2. Естествените материали не са подходящи за парно покритие поради факта, че влагата в естествените материали може да промени средата на вакуума.

Цената на процеса е цената на парното покритие, като артикулът трябва да бъде пръскан разтоварен, зареден и след това върнат за пръскане, което означава, че разходите за труд са скъпи, но зависят от размера и сложността на детайла.

Въздействие върху околната среда: Вакуумното галванично покритие причинява минимално въздействие върху околната среда, което е подобно на ефекта на процеса върху околната среда.

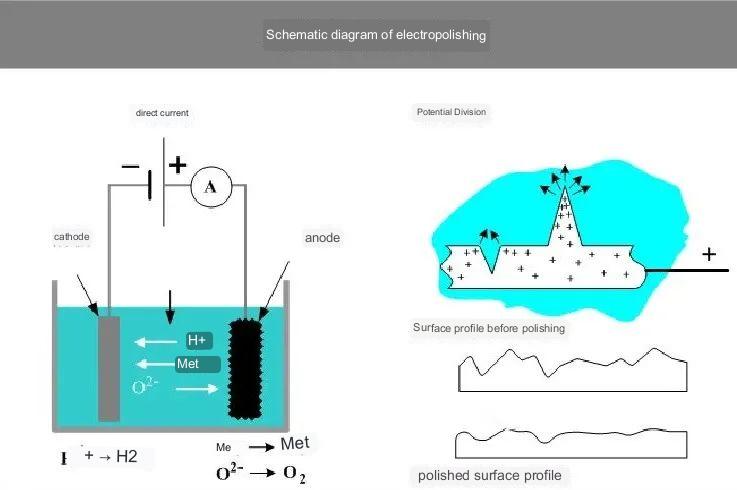

02. Електрополиране

—— Електрополиране ——

Електрополирането се отнася до електрохимична процедура, при която атомите вcnc стругови частикоито са потопени в електролит, се трансформират в йони и след това се отстраняват от повърхността чрез потока на електрически заряд, което води до отстраняване на фини неравности и подобряване на яркостта на повърхността.

Приложими материали:

1. По-голямата част от металите са електролитно полирани, включително полирането на повърхността, на което се подлага неръждаемата стомана, е най-често използваното (особено при аустенитната неръждаема стомана).

2. Различни материали не могат да бъдат електрополирани едновременно или дори в рамките на един и същ разтворител за електролиза.

Разходи за процеса: Целият процес на електролитно полиране е почти изцяло автоматизиран, което означава, че цената на труда е изключително ниска. Въздействие върху околната среда: Електролитното полиране използва химикали с ниско въздействие. Целият процес изисква само малко количество вода и е много лесен за използване. Освен това може да подобри свойствата на неръждаемата стомана, както и да забави корозията на неръждаемата стомана.

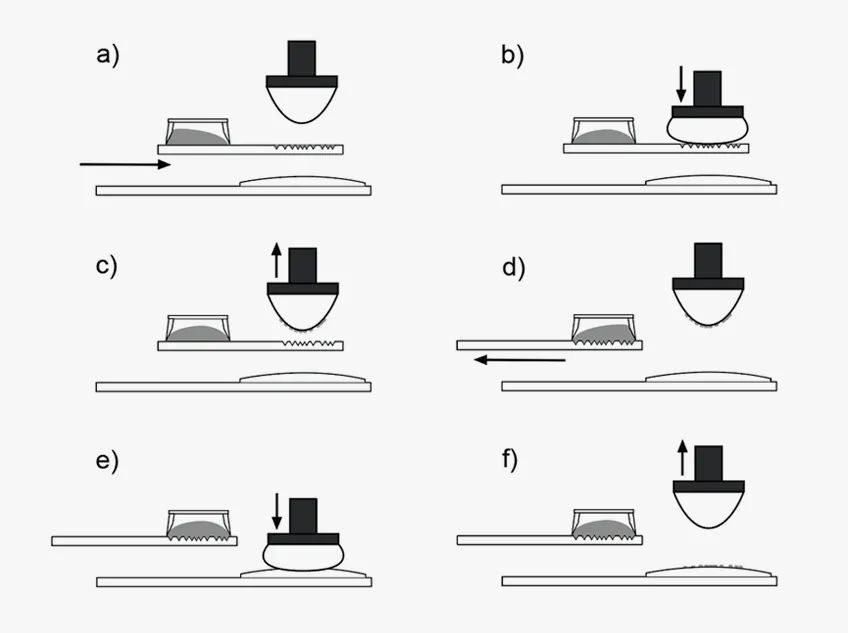

03. Процес на тампонен печат

——Тампонен печат——

Възможността за отпечатване на изображения, текст и графики върху повърхности на обекти с неправилна форма се превръща във важен аспект на специалния печат.

Приложими материали:

Тампонният печат е жизнеспособна опция върху почти всеки материал, с изключение на материали, които са по-крехки като силиконовите подложки като PTFE.

Разходи за процеса Ниски разходи за формовка и ниски разходи за труд.

Въздействие върху околната среда: Тъй като този процес е ограничен до мастила, които са разтворими (които са замърсени с вредни химикали) и има значително въздействие върху околната среда.

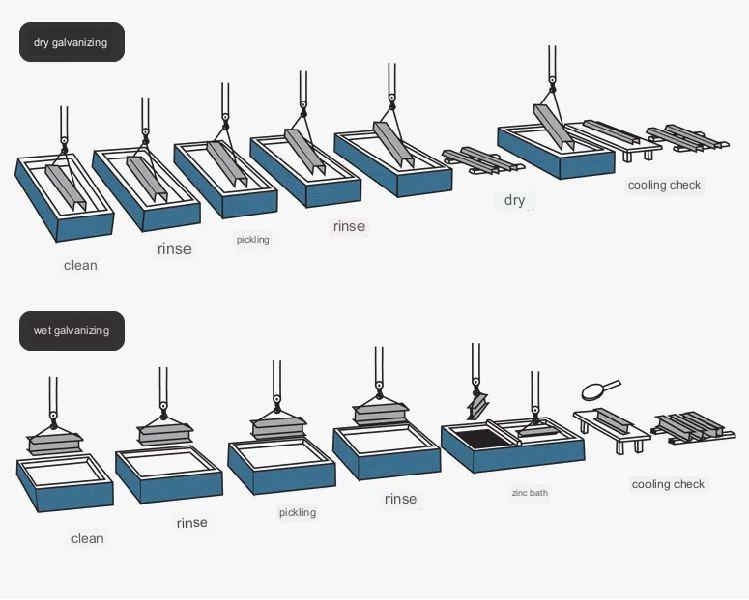

04. Процес на поцинковане

—— Поцинковане ——

Технология за обработка на повърхности, която покрива слой цинк върху горната част на сплави, изработени от стомана, за естетика и предимства против ръжда. Цинковото покритие на повърхността действа като електрохимичен защитен слой, който предотвратява корозията на метала. Двата най-често използвани метода са горещо поцинковане и поцинковане.

Приложими материали:

Тъй като поцинковането разчита на металургично свързване, този процес е подходящ за обработка на повърхности върху желязо и стомана.

Разходи за процеса: Без разходи за матрица, кратък цикъл или средни разходи за труд, тъй като качеството на повърхността на детайла се определя до голяма степен от повърхностната обработка, извършена ръчно преди поцинковане.

Въздействие върху околната среда: Тъй като процесът на поцинковане може да увеличи живота на стоманените части с между 40 и 100 години и също така предотвратява корозията и ръждясването, които могат да се появят върху тях, процесът може да окаже влияние върху защитата на околната среда. Освен това детайлът, който е бил поцинкован, може да бъде върнат обратно в резервоара за цинк, след като времето му за употреба изтече и непрекъснатото използване на цинк в течна форма не причинява физически или химически отпадъци.

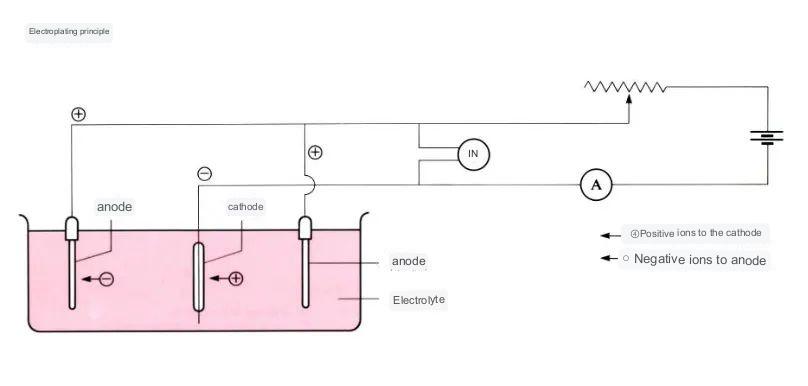

05. Процес на галванопластика

—— Галванично покритие ——

Процедурата за прикрепване на тънък слой метален филм към повърхността на компонентите чрез електролиза, за да се спре окисляването на метала, да се подобри устойчивостта на износване, проводимостта на светлинното отражение, устойчивост на корозия и да се подобри външният вид. Външният слой на много монети също може да бъде галванизиран. .

Приложими материали:

1. Много метали са галванизирани. Различните метали обаче се предлагат с различни нива на чистота и ефективност на покритието. Най-популярните от тях са следните: калай и хром, сребро, никел и родий.

2. Най-популярният материал за галванопластика е ABS. ABS.

3. Металният никел не трябва да се използва за галванични продукти, които влизат в контакт с кожата, защото е дразнещ и вреден за кожата.

Разходи за процеса: Няма разходи за формоване, но са необходими приспособления за осигуряване на частите. Разходите за време се основават на температурата и вида на метала или разходите за труд (средно високи) зависят от конкретния тип компоненти за покритие, като бижута и сребърни прибори, което изисква високо ниво на експертиза. Управлява се от висококвалифицирани служители, поради високите изисквания по отношение на външен вид и дълготрайност.

Въздействието на галванопластиката върху околната среда: В процеса на галванопластика се използват огромно количество токсични химикали, поради което професионалното отклоняване и извличане са от съществено значение за минимизиране на въздействието върху околната среда.

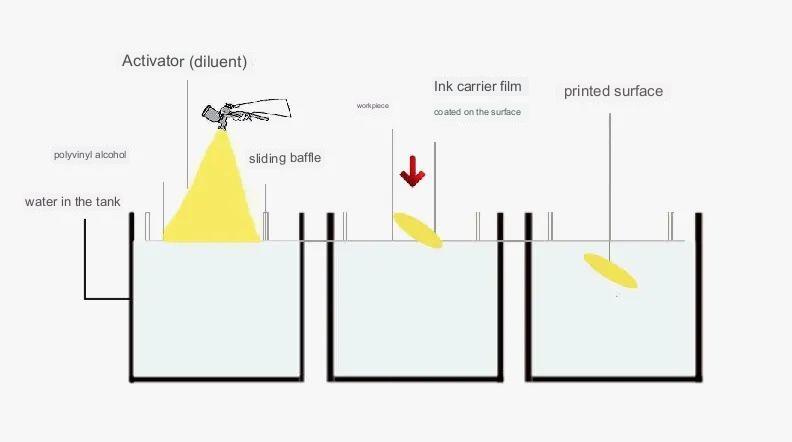

06. Воден трансферен печат

—— Хидротрансферен печат ——

Това е техника за отпечатване на цветен модел върху трансферната хартия върху повърхността на триизмерен продукт с помощта на вода под налягане. С търсенето на хората за опаковане на продукти и декорация на повърхности, използването на печат при поискване става все по-широко разпространено.

Приложими материали:

Всички видове твърди материали са подходящи за воден трансферен печат, а материалите, които са подходящи за пръскане, трябва да са подходящи за печат с вода. Най-популярни са шприцованите части, както и металните компоненти.

Разходи за процеса: Няма разходи, свързани с мухъл, но много продукти трябва да бъдат прехвърлени във вода едновременно с помощта на приспособления. общата цена не е повече от времето за цикъл.

Въздействие върху околната среда: В сравнение с пръскането върху продукти, водният трансферен печат по-пълно нанася бои за печат, което намалява вероятността от изтичане и отпадъци.

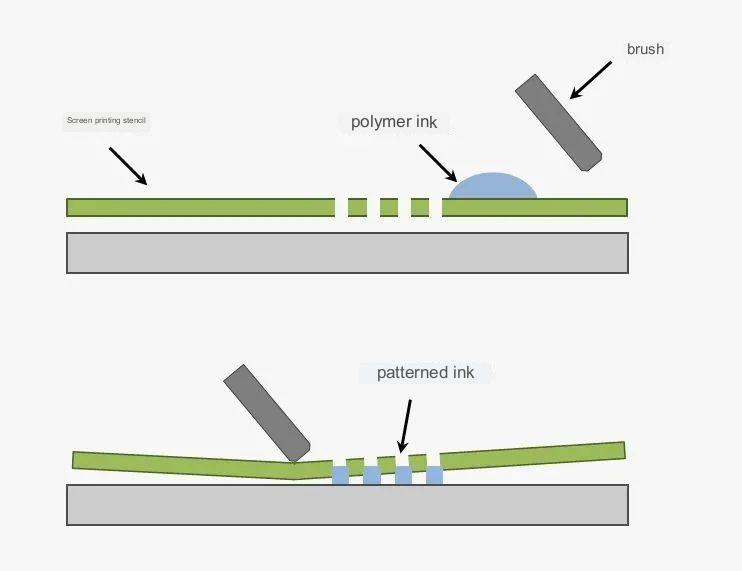

07. Ситопечат

—— Ситопечат ——

Чрез екструдиране на скрепера, мастилото се прехвърля върху повърхността през неговата мрежа и образува точно същото изображение, което е било отпечатано в първия момент. Ситопринтерите са лесни за използване и лесни за печат и изработка на плочи, с ниска цена и отлична гъвкавост.

Материалите за печат, които обикновено се използват, включват цветни плакати с маслени картини, визитни картички, подвързани корици на плакати, знаци за стоки, както и боядисани и щамповани текстилни изделия.

Приложими материали:

Почти всеки материал може да бъде ситопечат, включително метал, пластмаса, хартиена керамика, стъкло и др.

Цената на процеса Цената на матрицата е минимална, но все още зависи от количеството използвани цветове, тъй като всеки цвят трябва да бъде създаден сам. Разходите за труд са изключително високи, особено в случай на многоцветен печат.

Въздействие върху околната среда: Ситопечатът със светли мастила няма отрицателно въздействие върху околната среда, но мастилата, които са съставени от PVC и формалдехид, са токсични химични съединения и изискват рециклиране и след това изхвърляне в подходящия момент, за да се спре замърсяването на водата .

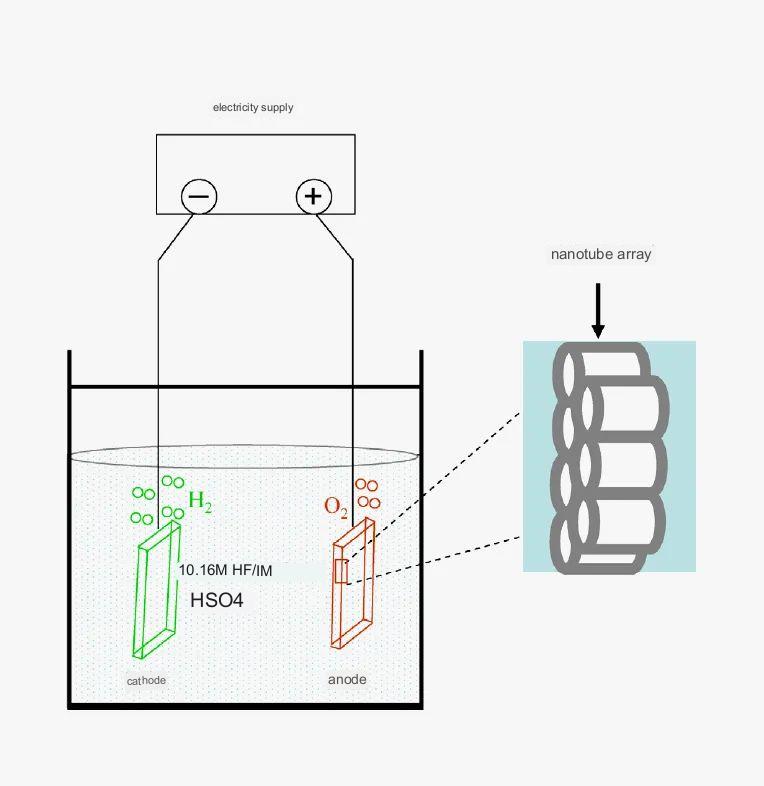

08. Анодиране

—— Анодно окисляване ——

Процесът на анодно окисляване на алуминия се основава основно на електрохимичната концепция за създаване на основен тънък слой, съставен от филм Al2O3 (алуминиев оксид) върху алуминия, както и върху алуминиевата сплав. Оксидът има различни свойства като защита от корозия, декорация, изолация и устойчивост на износване.

Приложими материали:

Алуминий, алуминиеви сплави и други алуминиеви продукти

Разходи за процеса: В процеса на производство потреблението на електроенергия и вода е значително, особено по време на процеса на окисление. Консумацията на енергия от самата машина изисква непрекъснато охлаждане с течаща вода. Консумацията на енергия на тон обикновено е около 1000 градуса.

Въздействие върху околната среда: Анодирането не е нещо изключително по отношение на енергийната ефективност. Въпреки това, в процеса на производство на електролиза на алуминий анодната реакция генерира газове, които имат вредни неблагоприятни ефекти върху озоновия слой на атмосферата.

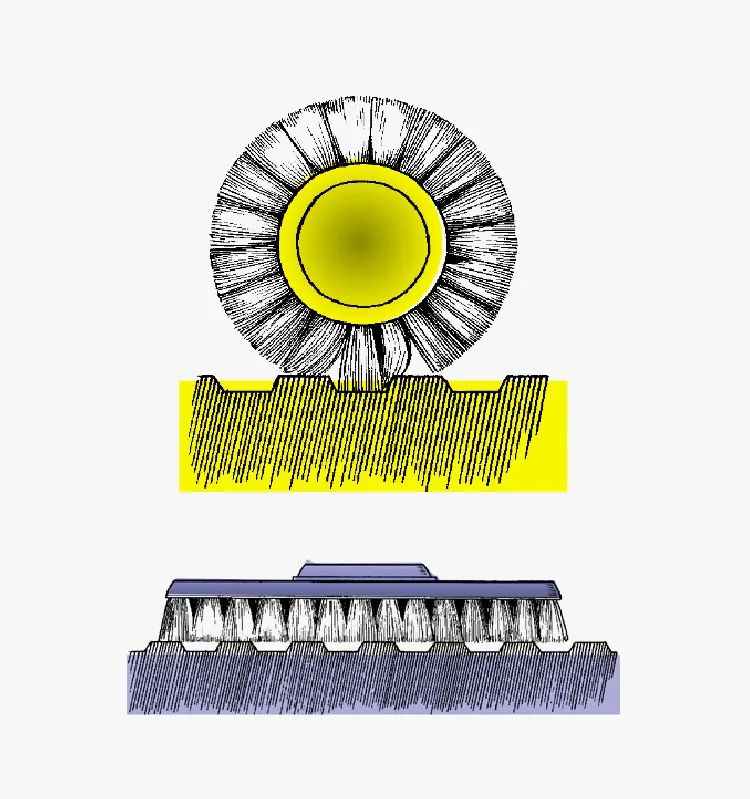

09. Изтегляне на метална тел

—— Метални кабели ——

Това е подход за повърхностна обработка, който създава линии върху повърхността на работната повърхност чрез шлайфане на предмета, за да се постигне привлекателно въздействие. Според различните структури след илюстрация на кабела, той може да бъде разделен на: прав кабелен чертеж, хаотичен кабелен чертеж, гофриран, както и въртелив.

Подходящи материали: Почти всички метални материали могат да използват процеса на изтегляне на метални корди.

Разходи за процеса: Процедурният подход е лесен, устройствата са прости, консумацията на материали е изключително малка, разходите са сравнително намалени, а също и финансовото предимство е високо.

Влияние на околната среда: чисти метални продукти, без боя или каквито и да е химически материали по повърхността, 600 градуса висока температура не се топи, не произвежда отровни газове, отговаря на изискванията за пожарна безопасност, както и на изискванията за опазване на околната среда.

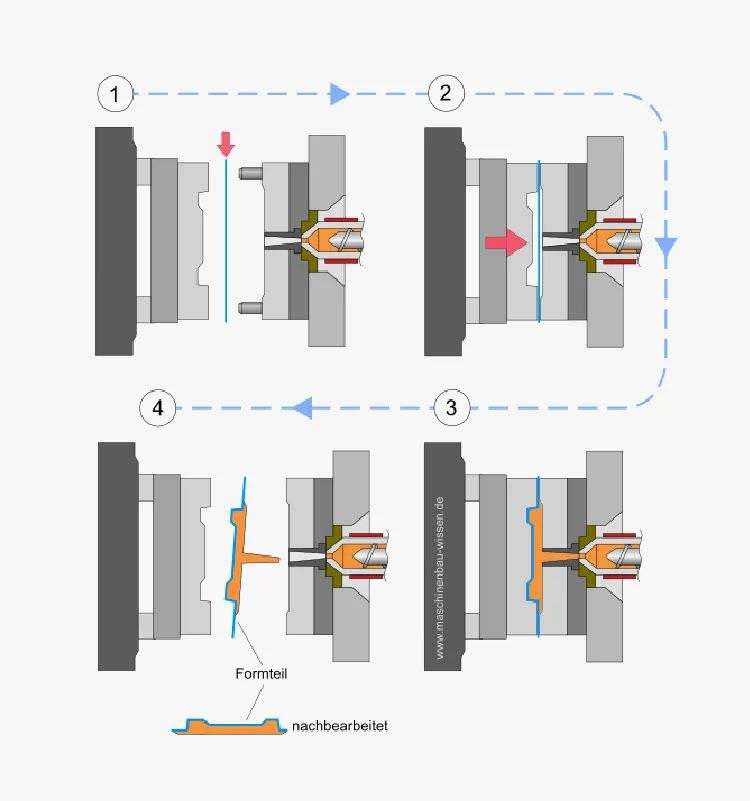

10. Декорация в калъп

—— Декорация в калъп-IMD ——

Това е техника на формоване, която поставя отпечатаната с шаблон диафрагма направо в стоманената форма и плесента, влива смолата за формоване направо в металната форма и плесента, както и съединява диафрагмата и прави диафрагмата с отпечатан шаблон, както и смола, включена, както и втвърдена направо в завършен продукт.

Подходящ продукт: пластмасова повърхност

Прецизирайте разходите: просто изисквайте да отворите колекция от мухъл и плесени, което може да намали разходите, а също и човекочасовете, високоавтоматично производство, опростена производствена процедура, еднократен подход за леене под налягане, както и да постигнете формоване и декорация на същото време.

Въздействие върху околната среда: Тази модерна технология е щадяща околната среда, както и щадяща околната среда, предотвратявайки замърсяването, причинено от конвенционалното боядисване, както и галванопластиката.

Предимствата на Anebon са по-ниски такси, екип с динамични доходи, специализиран QC, стабилни фабрики, услуги с първокласно качество за услуга за производство на алуминиеви части за обработка с ЦПУ и услуга за производство на части за обработка с ЦПУ. Anebon си постави за цел Текущи системни иновации, иновации в управлението, елитни иновации и иновации в сектора, да даде пълна игра за общите предимства и непрекъснато да прави подобрения, за да поддържа отлично.

Нов продукт Anebon Китайска машина за обработка на заключващи дупки и машина за обработка на заключващи дупки за алуминиеви прозорци, Anebon разполага с пълна линия за производство на материали, линия за сглобяване, система за контрол на качеството и най-важното, сега Anebon има много патентова технология и опитен технически и производствен екип, опитно обслужване на продажбите екип. С всички предимства за хората, ние щяхме да създадем „уважаваната международна марка найлонови монофиламенти“ и да разпространяваме нашите стоки до всяко кътче на света. Продължаваме да се движим и правим всичко възможно да обслужваме клиентите на Anebon.

Време на публикуване: 29 юли 2023 г