Какво е CNC инструмент?

Комбинацията от усъвършенствано оборудване за обработка и високопроизводителни режещи инструменти с ЦПУ може да осигури пълна игра на дължимата му производителност и да постигне добри икономически ползи. С бързото развитие на материалите за режещи инструменти, различни нови материали за режещи инструменти значително подобриха своите физически, механични свойства и производителност на рязане, а диапазонът на тяхното приложение също продължи да се разширява.

Структурният състав на CNC инструментите?

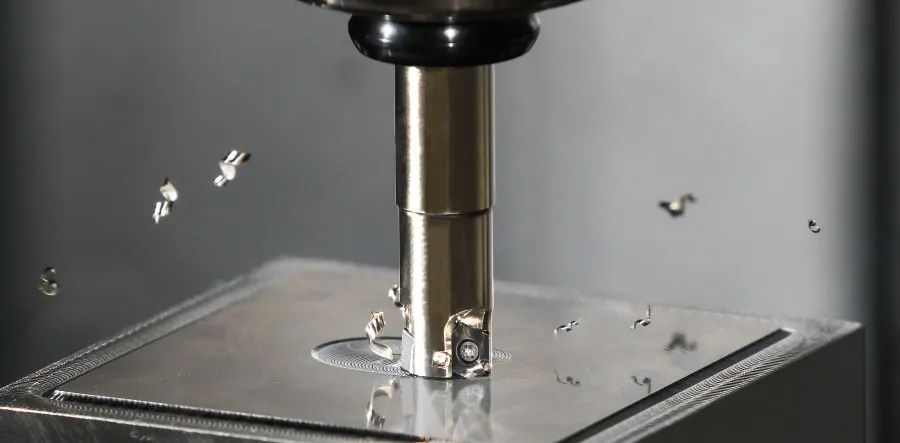

CNC (компютърно цифрово управление) инструменти са машинни инструменти, които се управляват от програмирани команди, кодирани на носител за съхранение, като например компютър. Тези инструменти използват компютърно контролирана система за извършване на прецизни машинни операции, като рязане, пробиване, фрезоване и оформяне. Инструментите се използват в производствени процеси, особено в индустрии като аерокосмическа, автомобилна, медицинска и металообработваща.

CNC инструментите включват набор от машини, като напрCNC фрезованемашини, CNCпроцес на струг, CNC рутери, CNC плазмени резачки и CNC лазерни резачки. Тези инструменти работят чрез преместване на режещ инструмент или детайл в три или повече оси с помощта на компютърно цифрово управление.

CNC инструментите са известни със своята прецизност, точност и повторяемост, което ги прави идеални за производство на сложни части и компоненти с тесни допуски. Те също така са в състояние да произвеждат висококачествени продукти с по-бързи темпове от традиционните ръчни машини, което спомага за увеличаване на производителността и ефективността в производството.

Какви основни свойства трябва да притежават инструменталните материали за ЦПУ?

1. Твърдост: Материалите за CNC инструменти трябва да са достатъчно твърди, за да издържат на износване и разкъсване по време на процеса на обработка.

2. Издръжливост: Материалите за CNC инструменти трябва да са достатъчно здрави, за да издържат на ударни и ударни натоварвания.

3. Устойчивост на топлина: материалите за CNC инструменти трябва да могат да издържат на високи температури, генерирани по време на процеса на обработка, без да губят своята здравина или издръжливост.

4. Устойчивост на износване: материалите за CNC инструменти трябва да са устойчиви на абразивно износване, причинено от контакт с детайла.

5. Химическа стабилност: Материалите за CNC инструменти трябва да бъдат химически стабилни, за да се избегне корозия и други форми на химическо увреждане.

6. Обработваемост: CNC инструменталните материали трябва да бъдат лесни за обработка и оформяне в желаната форма.

7. Рентабилност: CNC инструменталните материали трябва да бъдат достъпни и рентабилни, като се има предвид тяхната производителност и дълготрайност.

Видове, свойства, характеристики и приложение на материалите за режещи инструменти

Всеки вид материал има свои уникални свойства, характеристики и приложения. Ето някои често срещани материали за режещи инструменти, заедно с техните свойства и приложения:

1. Бързорежеща стомана (HSS):

HSS е често използван материал за режещи инструменти, направен от комбинация от стомана, волфрам, молибден и други елементи. Известен е със своята висока твърдост, устойчивост на износване и издръжливост, което го прави подходящ за обработка на широка гама от материали, включително стомани, алуминиеви сплави и пластмаси.

2. Карбид:

Карбидът е композитен материал, направен от смес от частици волфрамов карбид и метално свързващо вещество, като кобалт. Известен е със своята изключителна твърдост, устойчивост на износване и устойчивост на топлина, което го прави идеален за обработка на твърди материали, като неръждаема стомана, чугун и високотемпературни сплави.

3. Керамика:

Керамичните режещи инструменти са направени от различни керамични материали, като алуминиев оксид, силициев нитрид и цирконий. Те са известни със своята висока твърдост, устойчивост на износване и химическа стабилност, което ги прави подходящи за обработка на твърди и абразивни материали, като керамика, композити и суперсплави.

4. Кубичен борен нитрид (CBN):

CBN е синтетичен материал, направен от кубични кристали от борен нитрид. Известен е със своята изключителна твърдост, устойчивост на износване и устойчивост на топлина, което го прави подходящ за обработка на закалени стомани и други материали, които са трудни за обработка с други материали за режещи инструменти.

5. Диамант:

Диамантените режещи инструменти се изработват от естествени или синтетични диаманти. Те са известни със своята изключителна твърдост, устойчивост на износване и устойчивост на топлина, което ги прави подходящи за обработка на цветни метали, композити и други твърди и абразивни материали.

Има и специален вид инструменти, наречени инструменти с покритие.

Като цяло горните материали се използват като покрития и се използват широко в машинни инструменти с ЦПУ.

Инструментът с покритие е инструмент с тънък слой материал, нанесен върху повърхността му, за да подобри работата му и да удължи живота му. Материалът за покритие се избира въз основа на предназначението на инструмента, а обичайните материали за покритие включват титанов нитрид (TiN), титанов карбон (TiCN) и диамантеноподобен въглерод (DLC).

Покритията могат да подобрят производителността на инструмента по различни начини, като намаляване на триенето и износването, увеличаване на твърдостта и издръжливостта и подобряване на устойчивостта на корозия и химически повреди. Например, свредло с TiN покритие може да издържи до три пъти по-дълго от непокрито, а челна фреза с TiCN покритие може да реже по-твърди материали с по-малко износване.

Инструментите с покритие обикновено се използват в индустрии като производство, космическа промишленост, автомобилостроене и производство на медицински изделия. Те могат да се използват за рязане, пробиване, фрезоване, шлайфане и други машинни операции.

Принципи за избор на материали за CNC инструменти

Изборът на материали за CNC инструменти е важно съображение при прецизното проектиране и производствовъртящи се части. Изборът на инструментален материал се основава на редица фактори, включително вида на обработвания материал, операцията на обработка и желаното покритие.

Ето някои от принципите за избор на материали за CNC инструменти:

1. Твърдост:Материалът на инструмента трябва да е достатъчно твърд, за да издържи на силите и температурите, генерирани по време на обработката. Твърдостта обикновено се измерва по скалата на Rockwell C или скалата на Vickers.

2. Издръжливост:Материалът на инструмента също трябва да е достатъчно здрав, за да издържи на счупване и начупване. Якостта обикновено се измерва чрез якост на удар или якост на счупване.

3. Устойчивост на износване:Материалът на инструмента трябва да има добра устойчивост на износване, за да запази режещия си ръб и да избегне повреда на инструмента. Износоустойчивостта на материала често се измерва с обема материал, който се отстранява от инструмента по време на определено количество обработка.

4. Топлопроводимост: Материалът на инструмента трябва да има добра топлопроводимост, за да разсейва топлината, генерирана по време на обработката. Това помага да се избегне повреда на инструмента и да се поддържа точността на размерите.

5. Химична стабилност:Материалът на инструмента трябва да е химически стабилен, за да се избегнат химически реакции с материала на детайла.

6. Цена:Цената на инструменталния материал също е важно съображение, особено при големи производствени серии.

Обичайните материали, използвани за CNC инструменти, включват карбид, бързорежеща стомана, керамика и диамант. Изборът на инструментален материал зависи от конкретната операция на обработка и желаното покритие, както и от обработваните материали и наличното оборудване.

1)Материалът на режещия инструмент съответства на механичните свойства на обработвания обект

Съгласуването на материала на режещия инструмент с механичните свойства на обработвания обект е важно съображение при обработката с ЦПУ. Механичните свойства на обработения обект включват неговата твърдост, издръжливост и пластичност, между другото. Изборът на материал за режещ инструмент, който съответства или допълва механичните свойства на обработвания обект, може да подобри производителността и ефективността на обработката, да намали износването на инструмента и да подобри качеството на завършената част.

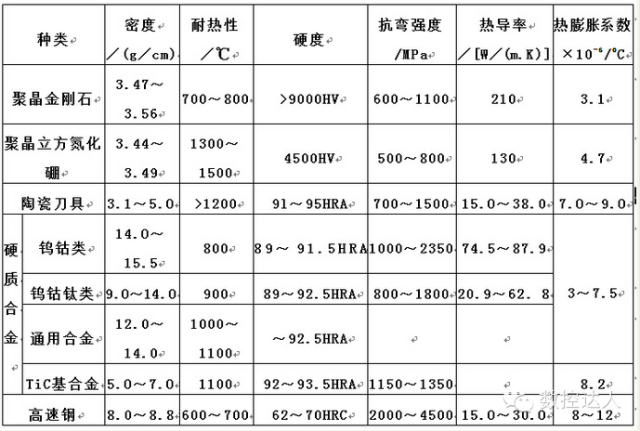

① Редът на твърдостта на материала на инструмента е: диамантен инструмент>инструмент с кубичен борен нитрид>керамичен инструмент>волфрамов карбид>бързорежеща стомана.

② Редът на якостта на огъване на инструменталните материали е: бързорежеща стомана > циментиран карбид > керамични инструменти > инструменти с диамант и кубичен борен нитрид.

③ Редът на якост на инструменталните материали е: бързорежеща стомана > циментиран карбид > кубичен борен нитрид, диамантени и керамични инструменти.

Например, ако обработваният обект е направен от твърд и чуплив материал като закалена стомана или чугун, режещ инструмент, изработен от твърд и устойчив на износване материал като карбид или керамика, може да бъде най-добрият избор. Тези материали могат да издържат на високите сили на рязане и температури, генерирани по време на обработката, и да поддържат острите си режещи ръбове за по-дълги периоди от време.

От друга страна, ако обработваният обект е направен от по-мек и пластичен материал като алуминий или мед, режещ инструмент, изработен от по-здрав материал като бързорежеща стомана, може да е по-подходящ. Бързорежещата стомана може по-добре да абсорбира удари и вибрации по време на обработка, намалявайки риска от счупване на инструмента и подобрявайки живота на инструмента.

2)Съгласуване на материала на режещия инструмент с физическите свойства на обработвания обект

Съвпадението на материала на режещия инструмент с физическите свойства на обработвания обект също е важно съображение при обработката с ЦПУ. Физическите свойства на обработения обект включват неговата топлопроводимост, коефициент на топлинно разширение и изисквания за покритие на повърхността, между другото. Изборът на материал за режещ инструмент, който съответства или допълва физическите свойства на обработвания обект, може да подобри производителността на обработката, да намали износването на инструмента и да подобри качеството на завършената част.

① Топлоустойчива температура на различни материали за инструменти: 700-8000C за диамантени инструменти, 13000-15000C за PCBN инструменти, 1100-12000C за керамични инструменти, 900-11000C за циментиран карбид на основата на TiC(N) и 900-11000C за WC ултрафини зърна Циментираният карбид е 800~9000C, HSS е 600~7000C.

②Редът на топлопроводимостта на различни материали за инструменти: PCD>PCBN>циментиран карбид на базата на WC>циментиран карбид на базата на TiC(N)>HSS>керамика на базата на Si3N4>керамика на базата на A1203.

③ Редът на коефициента на термично разширение на различните материали за инструменти е: HSS>циментиран карбид на базата на WC>TiC(N)>керамика на базата на A1203>PCBN>керамика на базата на Si3N4>PCD.

④Редът на устойчивост на термичен удар на различни материали за инструменти е: HSS>циментиран карбид на базата на WC>керамика на базата на Si3N4>PCBN>PCD>циментиран карбид на базата на TiC(N)>керамика на базата на A1203.

Например, ако обработваният обект има висока топлопроводимост, като мед или алуминий, режещ инструмент с висока топлопроводимост и нисък коефициент на топлинно разширение може да бъде най-добрият избор. Това позволява на инструмента да разсейва топлината ефективно по време на обработка и намалява риска от термично увреждане както на инструмента, така и на обработвания обект.

По същия начин, ако обработваният обект има строги изисквания за повърхностна обработка, режещ инструмент с висока устойчивост на износване и нисък коефициент на триене може да бъде най-добрият избор. Това може да помогне за постигане на желаното покритие на повърхността без прекомерно износване на инструмента или повреда на обработвания обект.

3)Напасване на материала на режещия инструмент към химичните свойства на обработвания обект

Съответствието на материала на режещия инструмент с химичните свойства на обработвания обект също е важно съображение при обработката с ЦПУ. Химическите свойства на обработения обект включват неговата реактивност, устойчивост на корозия и химичен състав, между другото. Изборът на материал за режещ инструмент, който съответства или допълва химическите свойства на обработвания обект, може да подобри производителността на обработката, да намали износването на инструмента и да подобри качеството на завършената част.

Например, ако обработеният обект е направен от реактивен или корозивен материал като титан или неръждаема стомана, режещ инструмент, изработен от устойчив на корозия материал като диамант или PCD (поликристален диамант), може да бъде най-добрият избор. Тези материали могат да издържат на корозивна или реактивна среда и да поддържат острите си режещи ръбове за по-дълги периоди от време.

По същия начин, ако обработеният обект има сложен химичен състав, режещ инструмент, изработен от материал, който е химически стабилен и инертен, като диамант или кубичен борен нитрид (CBN), може да бъде най-добрият избор. Тези материали могат да избегнат химически реакции с материала на обработвания детайл и да запазят ефективността си на рязане във времето.

① Температурата на антислепване на различни материали за инструменти (със стомана) е: PCBN>керамика>твърда сплав>HSS.

② Температурата на устойчивост на окисляване на различни материали за инструменти е както следва: керамика>PCBN>волфрамов карбид>диамант>HSS.

③Якостта на дифузия на инструменталните материали (за стомана) е: диамант>керамика на базата на Si3N4>PCBN>керамика на базата на A1203. Интензитетът на дифузия (за титан) е: A1203-базирана керамика>PCBN>SiC>Si3N4>диамант.

4) Разумен избор на материали за режещи инструменти с ЦПУ

Изборът на материали за CNC режещи инструменти зависи от различни фактори като материала на детайла, операцията на обработка и геометрията на инструмента. Въпреки това, някои общи насоки за избор на материали за режещи инструменти за CNC обработка включват:

1. Свойства на материала на детайла: Вземете предвид механичните, физичните и химичните свойства на материала на детайла, когато избирате материала на режещия инструмент. Съобразете материала на режещия инструмент с материала на детайла, за да постигнете ефективна и висококачествена обработка.

2. Операция по обработка: Вземете под внимание вида на операцията по обработка, която се извършва, като струговане, фрезоване, пробиване или шлайфане. Различните операции по обработка изискват различни геометрии и материали на режещите инструменти.

3. Геометрия на инструмента: Вземете предвид геометрията на режещия инструмент, когато избирате материала на инструмента. Изберете материал, който може да поддържа остър режещ ръб и да издържа на силите на рязане, генерирани по време на операцията по обработка.

4. Износване на инструмента: Вземете предвид степента на износване на инструмента, когато избирате материала на режещия инструмент. Изберете материал, който може да издържи на силите на рязане и да поддържа острия си режещ ръб възможно най-дълго, за да сведете до минимум промените на инструмента и да подобрите ефективността на машинната обработка.

5. Цена: Помислете за цената на материала на режещия инструмент, когато избирате инструмента. Изберете материал, който осигурява най-добрия баланс между ефективност на рязане и цена.

Някои често срещани материали за режещи инструменти, използвани вCNC обработкавключват бързорежеща стомана, карбид, керамика, диамант и CBN. Всеки материал има своите предимства и недостатъци и изборът на инструментален материал трябва да се основава на задълбочено разбиране на операцията по обработка и материала на детайла.

Вечните преследвания на Anebon са отношението на „зачитане на пазара, разглеждане на обичая, разглеждане на науката“ и теорията за „основното качество, доверието на първото и управлението на напредналите“ за Hot sale Factory OEM Service High Precision CNC Машинни части за автоматизация промишлени, Anebon оферта за вашето запитване. За повече информация, моля, свържете се с нас, Anebon ще ви отговори възможно най-скоро!

Гореща разпродажба Фабрика Китай 5 ос CNC машинни части, CNC струговани части и фрезови медни части. Добре дошли да посетите нашата компания, фабрика и нашия шоурум, където се показват различни стоки за коса, които ще отговорят на вашите очаквания. Междувременно е удобно да посетите уебсайта на Anebon и търговският персонал на Anebon ще се постарае да ви достави най-доброто обслужване. Моля, свържете се с Anebon, ако имате нужда от повече информация. Целта на Anebon е да помогне на клиентите да реализират целите си. Anebon полага големи усилия, за да постигне тази печеливша ситуация.

Време на публикуване: март-08-2023