Изисквания на металорежещите машини с ЦПУ към инструменталните материали

Висока твърдост и устойчивост на износване

Твърдостта на режещата част на инструмента трябва да бъде по-висока от твърдостта на материала на детайла. Колкото по-висока е твърдостта на материала на инструмента, толкова по-добра е неговата устойчивост на износване. Твърдостта на инструменталния материал при стайна температура трябва да бъде над HRC62. Твърдостта може да бъде по-висока от тази на обикновенатаCNC машинни части.

Достатъчна здравина и издръжливост

Инструментът понася отлично налягане в процеса на прекомерно рязане. Понякога работи при условия на удар и вибрации. За да се предотврати счупването и счупването на инструмента, материалът на инструмента трябва да има достатъчна здравина и издръжливост. Обикновено якостта на огъване се използва за представяне на якостта на материала на инструмента, а стойността на удар се използва за описване на якостта на материала на инструмента.

по-висока устойчивост на топлина

Термоустойчивостта се отнася до производителността на инструменталните материали за поддържане на твърдост, устойчивост на износване, здравина и издръжливост при високи температури. Това е водещ индикатор за измерване на ефективността на рязане на инструментални материали. Това представяне е известно още като червена твърдост на инструменталните материали.

Добра топлопроводимост

Колкото по-голяма е топлопроводимостта на материала на инструмента, толкова повече топлина се предава от инструмента, което е благоприятно за намаляване на температурата на рязане на инструмента и подобряване на неговата издръжливост.

Добра обработваемост

За да се улесни обработката и производството на инструменти, инструменталните материали трябва да имат добри свойства на обработка, като например коване, валцоване, заваряване, рязане и шлифоване, свойства на термична обработка и свойства на пластична деформация при висока температура на инструменталните материали. Материалите от циментиран карбид и керамичните инструменти също изискват добри свойства на синтероване и формоване под налягане.

Вид инструментален материал

бързорежеща стомана

Бързорежещата стомана е легирана инструментална стомана, съставена от W, Cr, Mo и други легирани елементи. Има висока термична стабилност, здравина, издръжливост и известна степен на твърдост и устойчивост на износване, така че е подходящ за обработка на цветни и различни метални материали. В допълнение, поради своята технология за обработка на звук, той е идеален за производство на сложни инструменти за формоване, особено високоскоростна стомана от праховата металургия, която има анизотропни механични свойства и намалява деформацията при закаляване; той е подходящ за производство на прецизни и сложни инструменти за формоване.

Твърда сплав

Циментираният карбид има висока твърдост и устойчивост на износване. При рязанеCNC стругови части, неговата производителност е по-добра от високоскоростната стомана. Неговата издръжливост е няколко до десетки пъти по-голяма от тази на бързорежещата стомана, но нейната ударна якост е слаба. Поради отличните си режещи характеристики, той се използва широко като инструментален материал.

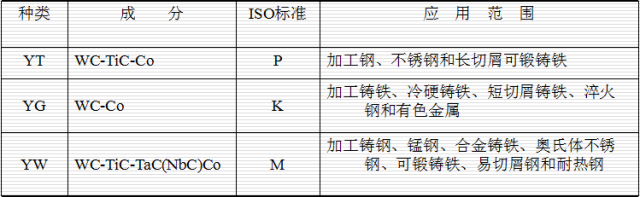

Класификация и маркировка на циментирани карбиди за режещи инструменти

Острие с покритие

1) Материалът за покритие на CVD метода е TiC, което увеличава издръжливостта на инструментите от циментиран карбид с 1-3 пъти. Дебелина на покритието: Режещият ръб е тъп и допринася за подобряване на скоростта на живот.

2) Материалите за покритие на PVD метода за физическо отлагане на пари са TiN, TiAlN и Ti (C, N), което подобрява издръжливостта на инструментите от циментиран карбид с 2-10 пъти. Тънко покритие; Остър ръб; Това е полезно за намаляване на силата на рязане.

★ Максимална дебелина на покритието ≤ 16um

CBN и PCD

Кубичен борен нитрид (CBN) Твърдостта и топлопроводимостта на кубичния борен нитрид (CBN) са по-ниски от тези на диаманта и има висока термична и химическа стабилност. Следователно, той е подходящ за обработка на закалена стомана, твърд чугун, супер сплав и циментиран карбид.

Поликристален диамант (PCD) Когато PCD се използва като режещ инструмент, той се синтерува върху основата от циментиран карбид. Може да обработи устойчиви на износване, висока твърдост, неметални и нежелезни материали като циментиран карбид, керамика и алуминиева сплав с високо съдържание на силиций.

★ Класификация на материала на острието на скобата на машината по ISO ★

Стоманени части: P05 P25 P40

Неръждаема стомана: M05 M25 M40

Чугун: K05 K25 K30

★ Колкото по-малко е числото, толкова по-сложно е острието, толкова по-добра е устойчивостта на износване на инструмента и толкова по-лоша е устойчивостта на удар.

★ Колкото по-голямо е числото, толкова по-меко е острието, толкова по-добра е устойчивостта на удар и слаба устойчивост на износване на инструмента.

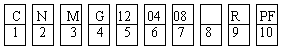

Конвертируем в блейд модел и ISO правила за представяне

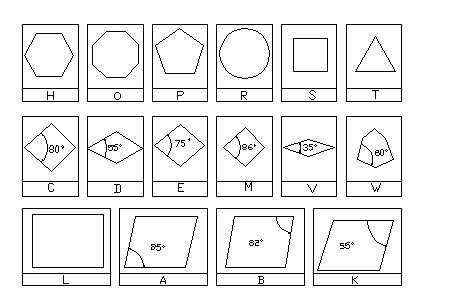

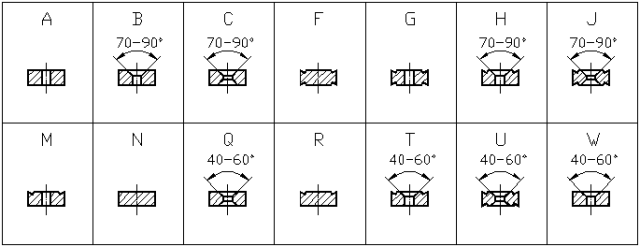

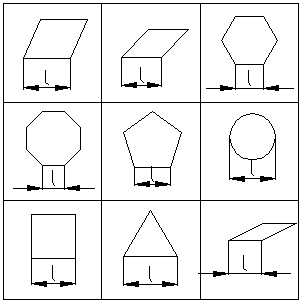

1. Код, представящ формата на острието

2. Код, представляващ задния ъгъл на водещия режещ ръб

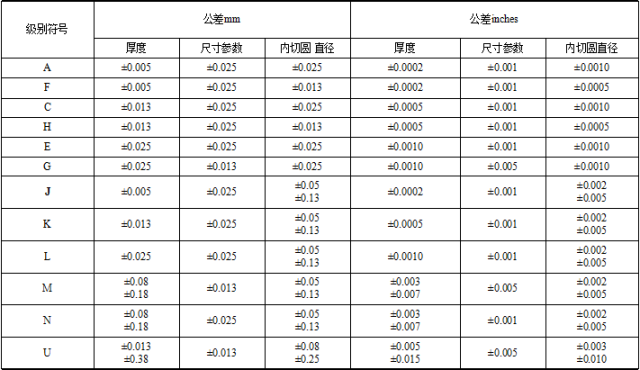

3. Код, представляващ толеранса на размерите на острието

4. Код, представляващ формата на чупене на стружки и затягане на острието

5. Представено от дължината на режещия ръб

6. Код, представляващ дебелината на острието

7. Код, представляващ полиращия ръб и R ъгъл

Значение на други фигури

Осем се отнася до кода, указващ специални нужди;

9 представлява кода на посоката на подаване; например, код R представлява дясно захранване, код L представлява ляво захранване, а код N представлява междинно захранване;

10 представлява кода на типа жлеб за чупене на стружки;

11 представлява кода на материала на инструменталната компания;

скорост на рязане

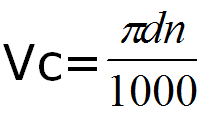

Формула за изчисляване на скоростта на рязане Vc:

Във формулата:

D - въртящ се диаметър на детайла или инструмента, единица: mm

N - скорост на въртене на детайла или инструмента, единица: r/min

Скоростта на обработка на резба с обикновен струг

Скорост на шпиндела n за завъртане на резба. При рязане на резба скоростта на шпиндела на струга се влияе от много фактори, като размера на стъпката на резбата (или хода) на детайла, характеристиките на повдигане и спускане на задвижващия двигател и скоростта на интерполация на резбата. Следователно съществуват специфични разлики в скоростта на шпиндела за струговата резба за различните CNC системи. Следва формулата за изчисляване на скоростта на шпиндела при струговане на резби на обикновени стругове с ЦПУ:

Във формулата:

P - стъпка на резбата или ход на резбата на детайла, единица: mm.

K - осигурителен коефициент, обикновено 80.

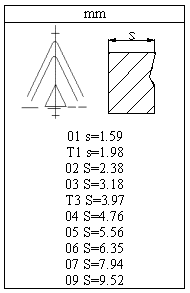

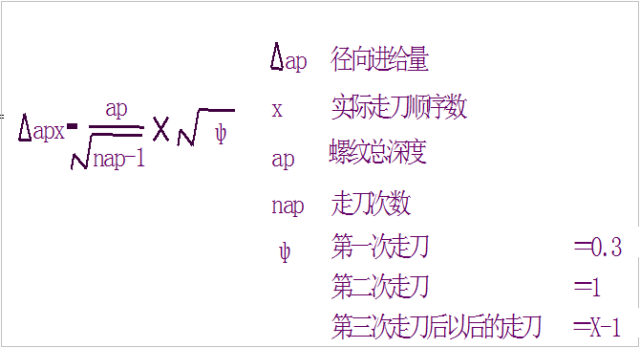

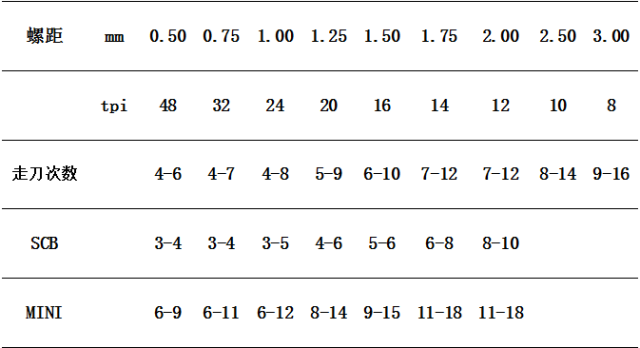

Изчисляване на всяка дълбочина на подаване за обработка на резба

Брой траектории на инструмента за резба

1) Груба обработка

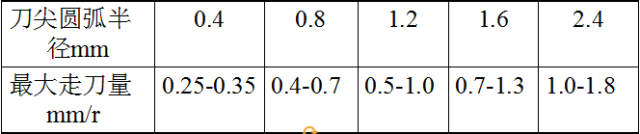

Формула за емпирично изчисление на подаването при груба обработка: f грубо=0,5 R

Където: R ------ радиус на дъгата на върха на инструмента mm

F ------ грубо подаване на инструмента за обработка mm

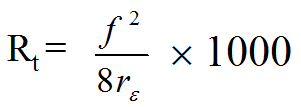

2) Завършване

Във формулата: Rt ------ дълбочина на контура µ m

F ------ Скорост на подаване mm/r

r ε ------ Радиус на дъгата на инструмента mm

Разграничете грубото и крайното струговане според скоростта на подаване и канала за чупене на стружки

F ≥ 0,36 груба обработка

0,36 > f ≥ 0,17 полузавършеност

F < 0,17 довършителна обработка

Не материалът на острието, а жлебът за чупене на стружки влияе върху грубата и завършена обработка на острието. Режещият ръб е остър, ако скосяването е по-малко от 40 um.

Време на публикуване: 29 ноември 2022 г