Какво представлява тънката ос на автомобила?

Тънката ос за автомобил е тип, който се използва в автомобили и е проектиран да бъде лек. Тънките оси обикновено се използват в превозни средства с акцент върху горивната ефективност и пъргавината. Те намаляват общото тегло на автомобила, като същевременно подобряват управлението му. Тези оси обикновено са направени от леки, здрави материали като алуминий или стомана с висока якост. Тези оси са създадени, за да могат да се справят със задвижващите сили, като въртящия момент, генериран от двигателя, и все пак да поддържат компактен, рационализиран дизайн. Тънките оси са от съществено значение за предаването на мощността от двигателя към колелата.

Защо е лесно да се огъва и деформира при обработката на тънкия вал на автомобила?

Би било трудно да се огъне или деформира вал, който е толкова тънък. Материалите, използвани за направата на автомобилни валове (известни също като задвижващи валове или оси), обикновено са здрави и издръжливи, като композит от въглеродни влакна или стомана. Използваните материали са избрани заради тяхната висока якост, която е необходима, за да устои на въртящия момент и силите, генерирани от трансмисията и двигателя на автомобила.

По време на производството валовете преминават през различни процеси, като коване и топлинна обработка, за да запазят своята твърдост и здравина. Тези материали, заедно с производствените техники, предотвратяват огъването на валовете при нормални условия. Въпреки това, екстремни сили като сблъсъци и инциденти могат да огънат или деформират всяка част от автомобила, включително валове. От жизненоважно значение е да поправите или замените всички повредени части, за да осигурите безопасна и ефективна работа на вашия автомобил.

Процес на обработка:

Много части на вала имат аспектно съотношение L/d > 25. Хоризонталната тънка ос лесно се огъва или дори може да загуби своята стабилност под въздействието на гравитацията, силата на рязане и силите на горното затягане. Проблемът с напрежението върху тънкия вал трябва да бъде намален при завъртане на вала.

Метод на обработка:

Използва се струговане с обратно подаване, с редица ефективни мерки, като избор на параметри на геометрията на инструмента, количества на рязане, устройства за опъване и опори на инструмента за втулки.

Анализ на факторите, които причиняват деформация на огъване на въртящ се тънък вал

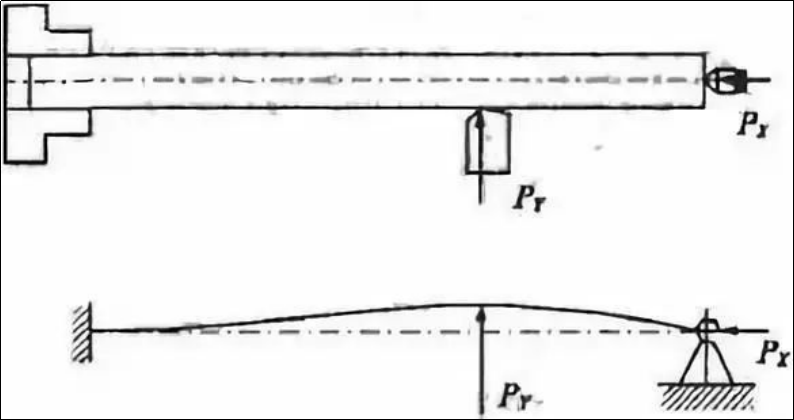

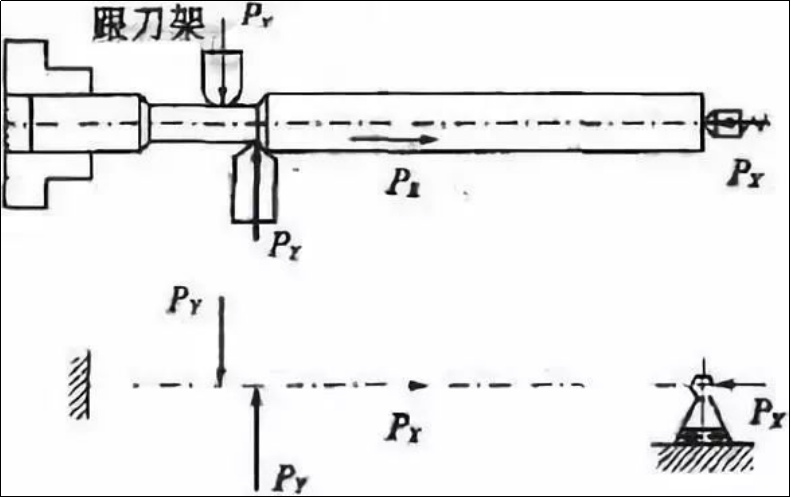

Две традиционни техники на затягане се използват за завъртане на тънки валове в стругове. Единият метод използва една скоба с една горна инсталация, а другият е две горни инсталации. Ще се съсредоточим основно върху техниката на затягане на единична скоба и горна част. Както е показано на фигура 1.

Фигура 1 Метод на едно захващане и едно горно затягане и анализ на силата

Основните причини за деформация при огъване, причинена от завъртане на тънкия вал, са:

(1) Силата на рязане причинява деформация

Силата на рязане може да бъде разделена на три компонента: аксиална сила PX (аксиална сила), радиална сила PY (радиална сила) и тангенциална сила PZ. При завъртане на тънки валове различните сили на рязане могат да имат различен ефект върху деформацията на огъване.

1) Влияние на радиалните сили на срязване PY

Радиалната сила пресича вертикално оста на вала. Радиалната сила на рязане огъва тънкия вал в хоризонталната равнина поради слабата му твърдост. Фигурата показва ефекта на силата на рязане върху огъването на тънкия вал. 1.

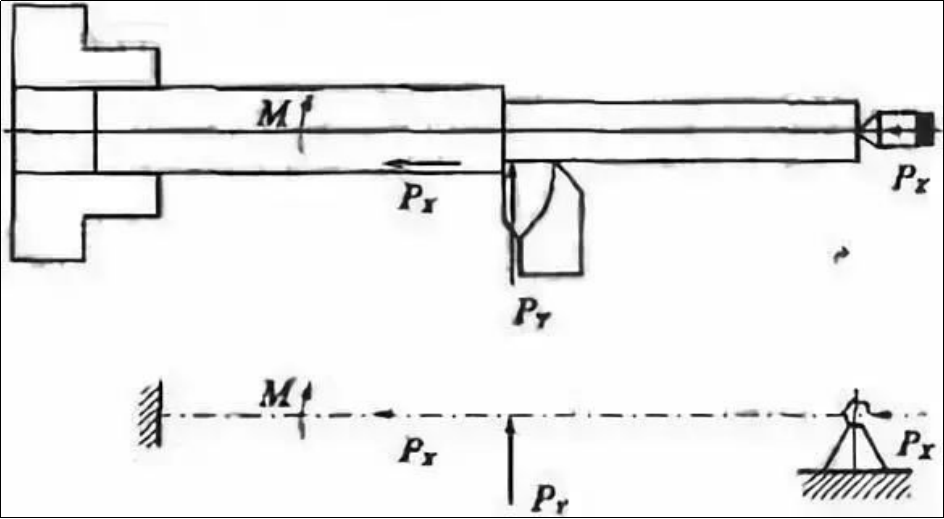

2) Въздействие на аксиалната сила на рязане (PX)

Аксиалната сила е успоредна на оста на тънкия вал и образува огъващ момент в детайла. Аксиалната сила не е значима за общото завъртане и може да бъде пренебрегната. Поради слабата си твърдост, валът е нестабилен поради лошата си стабилност. Тънкият вал се огъва, когато аксиалната сила е по-голяма от определено количество. Както е показано на снимка 2.

Фигура 2: Ефект на силата на рязане върху аксиалната сила

(2)Намаляване на топлината

Ще възникне термична деформация на детайла поради топлината на рязане, произведена при обработката. Разстоянието между патронника, горната част на задната част и детайла е фиксирано, защото патронникът е фиксиран. Това ограничава аксиалното удължаване на вала, което води до огъване на вала поради аксиалното изтласкване.

Ясно е, че подобряването на точността на обработката на тънкия вал е фундаментално проблем за контролиране на напрежението и термичната деформация в процесната система.

Мерки за подобряване на точността на обработка на тънък вал

За да се подобри точността на обработката на тънък вал, е необходимо да се вземат различни мерки според производствените условия.

(1) Изберете правилния метод на затягане

Затягането с двоен център, един от двата метода на затягане, традиционно използвани за завъртане на тънки валове, може да се използва за точно позициониране на детайла, като същевременно се гарантира коаксиалност. Този метод на затягане на тънката втулка има слаба твърдост, голяма деформация на огъване и е податлив на вибрации. Поради това е подходящ само за инсталации с малко съотношение на дължината към диаметъра, малка допустима обработка и високи изисквания за коаксиалност. високкомпоненти за прецизна обработка.

В повечето случаи обработката на тънки валове се извършва с помощта на система за затягане, състояща се от една горна част и една скоба. При тази техника на затягане обаче, ако имате накрайник, който е твърде стегнат, той не само ще огъне вала, но и ще предотврати удължаването му при завъртане на вала. Това може да доведе до аксиално притискане на вала и прегъване извън формата му. Затягащата повърхност може да не е подравнена с отвора на върха, което може да доведе до огъване на вала след затягане.

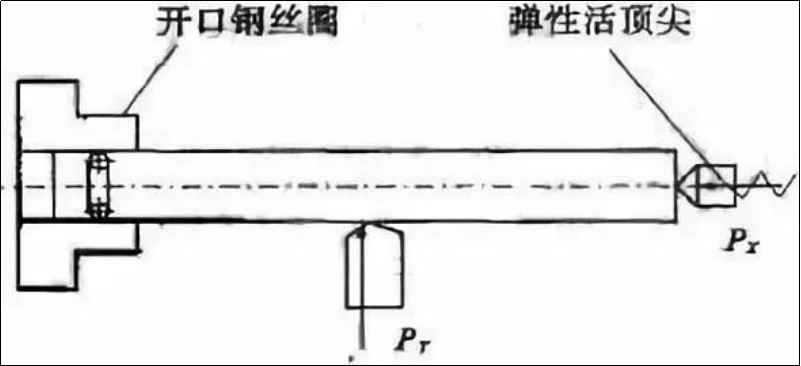

Когато използвате техниката на затягане на една скоба с една горна част, горната част трябва да използва еластични живи центрове. След нагряване на тънката втулка, тя може да се удължи свободно, за да се намали нейното изкривяване при огъване. В същото време между челюстите към тънката втулка се вкарва отворен стоманен пътник, за да се намали аксиалният контакт между челюстите към тънката втулка и да се елиминира прекомерното позициониране. Фигура 3 показва инсталацията.

Фигура 3: Метод за подобряване с помощта на една скоба и горна скоба

Намалете силата на деформация чрез намаляване на дължината на вала.

1) Използвайте опората за петата и централната рамка

Една скоба и една горна част се използват за завъртане на тънкия вал. За да се намали въздействието на радиалната сила върху деформацията, причинена от тънкия вал, се използва традиционната опора за инструменти и централна рамка. Това е еквивалентно на добавяне на опора. Това увеличава твърдостта и може да намали въздействието на радиалната сила върху вала.

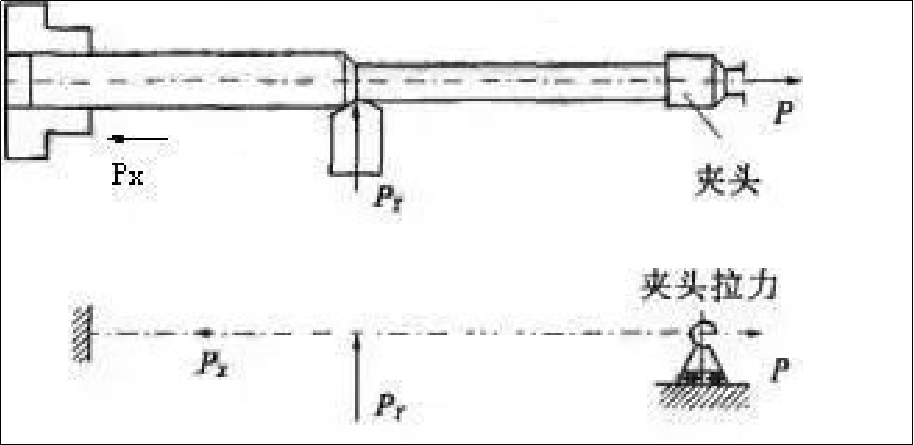

2) Тънката втулка се завърта чрез техниката на аксиално затягане

Възможно е да се увеличи твърдостта и да се елиминира ефектът от радиалната сила върху детайла чрез използване на опората за инструмента или централната рамка. Все още не може да реши проблема с аксиалната сила, която огъва детайла. Това важи особено за тънкия вал с относително дълъг диаметър. Следователно тънкият вал може да се завърта с помощта на техниката на аксиално затягане. Аксиалното затягане означава, че за да се завърти тънък вал, единият край на вала се затяга с патронник, а другият му край със специално проектирана затягаща глава. Затягащата глава прилага аксиална сила към вала. Фигура 4 показва затягащата глава.

Фигура 4 Аксиално затягане и условия на напрежение

Тънката втулка е подложена на постоянно аксиално напрежение по време на процеса на струговане. Това елиминира проблема с аксиалната сила на рязане, която огъва вала. Аксиалната сила намалява деформацията на огъване, причинена от радиалните сили на рязане. Той също така компенсира аксиалното удължаване поради топлината на рязане. прецизност.

3) Обратно рязане на вала, за да го завъртите

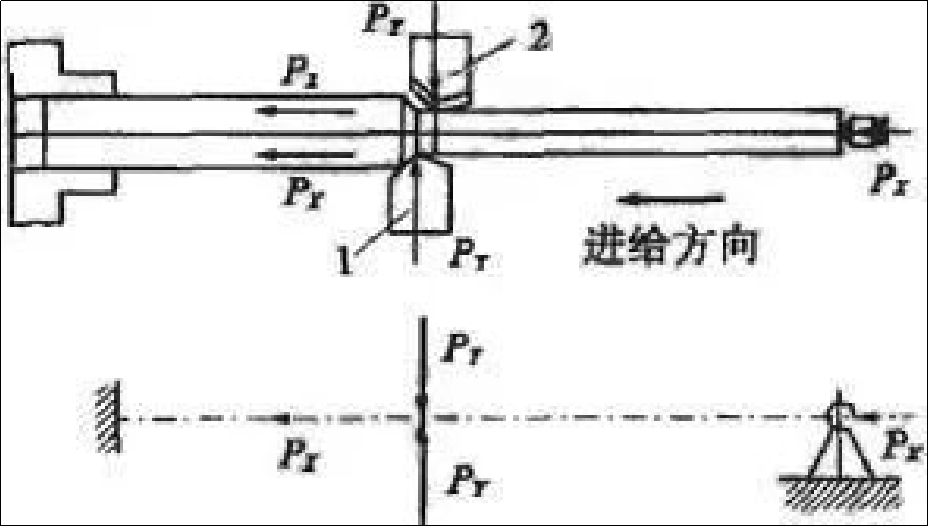

Както е показано на фигура 5, методът на обратно рязане е, когато инструментът се подава през шпиндела към опашката по време на процеса на завъртане на тънкия вал.

Фигура 5 Анализ на силите на обработка и обработка чрез метод на обратно рязане

Аксиалната сила, която се генерира по време на обработката, ще опъне вала, предотвратявайки деформацията на огъване. Еластичната задна част може също така да компенсира термичното удължение и деформацията на натиск, причинени от детайла, докато се движи от инструмента върху задна част. Това предотвратява деформацията.

Както е показано на Фигура 6, средната плъзгаща плоча е модифицирана чрез добавяне на задния държач на инструмента и завъртане на предния и задния инструмент едновременно.

Фигура 6 Анализ на силата и обработка с двоен нож

Предният инструмент е монтиран изправен, докато задният инструмент е монтиран наобратно. Силите на рязане, генерирани от двата инструмента, се компенсират взаимно по време на струговане. Заготовката не се деформира или вибрира, а прецизността на обработка е много висока. Това е идеално за масово производство.

4) Магнитна режеща техника за завъртане на тънкия вал

Принципът зад магнитното рязане е подобен на обратното рязане. Магнитната сила се използва за разтягане на вала, намалявайки деформацията по време на обработката.

(3) Ограничете количеството на рязане

Количеството топлина, генерирано от процеса на рязане, ще определи целесъобразността на количеството на рязане. Деформацията, причинена от въртенето на тънкия вал, също ще бъде различна.

1) Дълбочина на рязане (t)

Според предположението, че твърдостта се определя от технологичната система, с увеличаване на дълбочината на рязане се увеличава и силата на рязане, както и топлината, генерирана при въртене. Това води до увеличаване на напрежението и термичното изкривяване на тънкия вал. При завъртане на тънки валове е важно да се сведе до минимум дълбочината на рязане.

2) Количество за хранене (f).

Повишената скорост на подаване увеличава силата на рязане и дебелината. Силата на рязане се увеличава, но не пропорционално. В резултат на това коефициентът на силова деформация за тънкия вал се намалява. От гледна точка на увеличаване на ефективността на рязане, по-добре е да се увеличи скоростта на подаване, отколкото да се увеличи дълбочината на рязане.

3) Скорост на рязане (v).

Благоприятно е да се увеличи скоростта на рязане, за да се намали силата. Тъй като скоростта на рязане повишава температурата на режещия инструмент, триенето между инструмента, детайла и вала ще намалее. Ако скоростите на рязане са твърде високи, тогава валът може лесно да се огъне поради центробежни сили. Това ще наруши стабилността на процеса. Скоростта на рязане на детайли, които са сравнително големи по дължина и диаметър, трябва да бъде намалена.

(4) Изберете разумен ъгъл за инструмента

За да се намали деформацията на огъване, причинена от въртене на тънък вал, силата на рязане по време на въртене трябва да бъде възможно най-ниска. Ъглите на наклона, водещия и наклона на ръба имат най-голямо влияние върху силата на рязане сред геометричните ъгли на инструментите.

1) Преден ъгъл (g)

Размерът на наклонения ъгъл (g) пряко влияе върху силата на рязане, температурата и мощността. Силата на рязане може да бъде намалена значително чрез увеличаване на наклонените ъгли. Това намалява пластичната деформация и може също да намали количеството метал, който се нарязва. За да се намалят силите на рязане, може да се увеличи наклоненият ъгъл. Ъглите на наклона обикновено са между 13° и 17°.

2) Водещ ъгъл (kr)

Основното отклонение (kr), което е най-големият ъгъл, влияе върху пропорционалността и размера на трите компонента на силата на рязане. Радиалната сила намалява с увеличаване на входния ъгъл, докато тангенциалната сила се увеличава между 60° и 90°. Пропорционалната връзка между трите компонента на силата на рязане е по-добра в диапазона 60deg75deg. При завъртане на тънки валове обикновено се използва водещ ъгъл, по-голям от 60 градуса.

3) Наклон на острието

Наклонът на острието (l) влияе върху потока на стружки и силата на върха на инструмента, както и пропорционалната връзка между тритеструговани компонентина рязане по време на процеса на струговане. Радиалната сила на рязане намалява с увеличаване на наклона. Аксиалните и тангенциалните сили обаче нарастват. Пропорционалната връзка между трите компонента на силата на рязане е разумна, когато наклонът на острието е в диапазона от -10°+10°. За да накарате стружките да потекат към повърхността на вала при завъртане на тънък вал, обикновено се използва положителен ъгъл на ръба между 0° и +10°.

Трудно е да се изпълнят стандартите за качество на тънкия вал поради лошата му твърдост. Качеството на обработка на тънкия вал може да бъде осигурено чрез възприемане на усъвършенствани методи за обработка и техники на затягане, както и избор на правилните ъгли и параметри на инструмента.

Мисията на Anebon е да признае отличните производствени несъвършенства и да предостави най-доброто обслужване на нашите местни и задгранични клиенти напълно за 2022 г. Най-висококачествен неръждаем алуминий с висока прецизност CNC стругова фреза Част за аерокосмическата промишленост, за да разширим нашия пазар в международен план, Anebon доставя основно на нашите клиенти в чужбина с висококачествени машини, фрезовани детайли иCNC стругови услуги.

Търговия на едро в Китай с машинни части и CNC обработка, Anebon поддържа духа на „иновация и сплотеност, работа в екип, споделяне, пътека, практически напредък“. Ако ни дадете шанс, ще покажем потенциала си. С вашата подкрепа Anebon вярва, че ще успеем да изградим светло бъдеще за вас и вашето семейство.

Време на публикуване: 28 август 2023 г