Каква е ползата от изчисляването на монтажни размерни вериги?

Точност и прецизност:

Изчисляването на вериги с размери на монтаж ще гарантира, че имате точни измервания и размери за компонентите. Това също ще помогне да се осигури правилно подравняване и прилягане.

Взаимозаменяемост:

Монтажните размерни вериги се използват за определяне на допустимите граници на компонентите и осигуряване на взаимозаменяемост. Това е особено важно при масово производство, където компонентите трябва да се сглобяват или сменят лесно.

Избягване на смущения:

Изчисляването на веригите с монтажни размери може да помогне за предотвратяване на сблъсъци или намеса между компонентите. Можете да се уверите, че компонентите ще паснат гладко, като определите точните им размери.

Анализ на напрежението:

Чрез изчисляване на размерните вериги на сглобката инженерите могат да разберат разпределението на напрежението в сглобката. Тази информация е жизненоважна при проектирането на структурни компоненти, за да се гарантира, че те могат да издържат на очакваните натоварвания или сили.

Контрол на качеството:

Чрез точното изчисляване на монтажните размерни вериги можете да установите стандарти за контрол на качеството, което ще ви позволи да идентифицирате всякакви грешки или отклонения в производствения процес. Това ще помогне за поддържане на високи стандарти и намаляване на дефектите.

Оптимизиране на разходите:

Чрез намаляване на отпадъците, минимизиране на производствените грешки и осигуряване на ефективност на ресурсите, изчисляването на размерните вериги на монтажа ще доведе до оптимизиране на разходите. Това е особено важно за индустрии, които изискват висока прецизност, като космическото или автомобилното производство.

Определение на веригата на размерите:

Монтажната размерна верига е размерна верига, която се състои от размерите и взаимните позиции на множество части в процеса на сглобяване.

Размерната верига осигурява точност и рационалност на сглобяването по време на процеса на сглобяване.

Простото разбиране е, че ще има верига от измерения за частите и връзките на сглобяването.

Какво е верига за размери?

Размерната верига е група от взаимосвързани размери, образувани по време на сглобяването на машина или обработката на част.

Размерната верига се състои от пръстени и затворени пръстени. Затвореният пръстен може да се формира естествено след сглобяване или механична операция.

Размерната верига може да се използва за анализиране и проектиране на размери на технически процеси. Важно е при формулирането на процесите на обработка и осигуряването на точност на сглобяването.

Защо има верига с размери?

Веригата на размерите съществува, за да гарантира, че всеки компонент е произведен с необходимата точност.

За да се осигури качество при обработката, монтажа и употребата, е необходимо да се изчислят и анализират някои размери, допустими отклонения и технически изисквания.

Размерната верига е проста концепция, която осигурява масово производство на продукти. Това е връзката между частите в процеса на сглобяване, която създава размерните вериги.

Стъпки за определяне на веригата на размерите:

1. Бенчмаркът за сглобяване трябва да бъде заключен.

2. Поправете празнината на монтажа.

3. Трябва да се определят допустимите отклонения за монтажните части.

4. Оразмерителната верига създава затворен кръг оразмерителна верига като монтажCNC машинни компоненти.

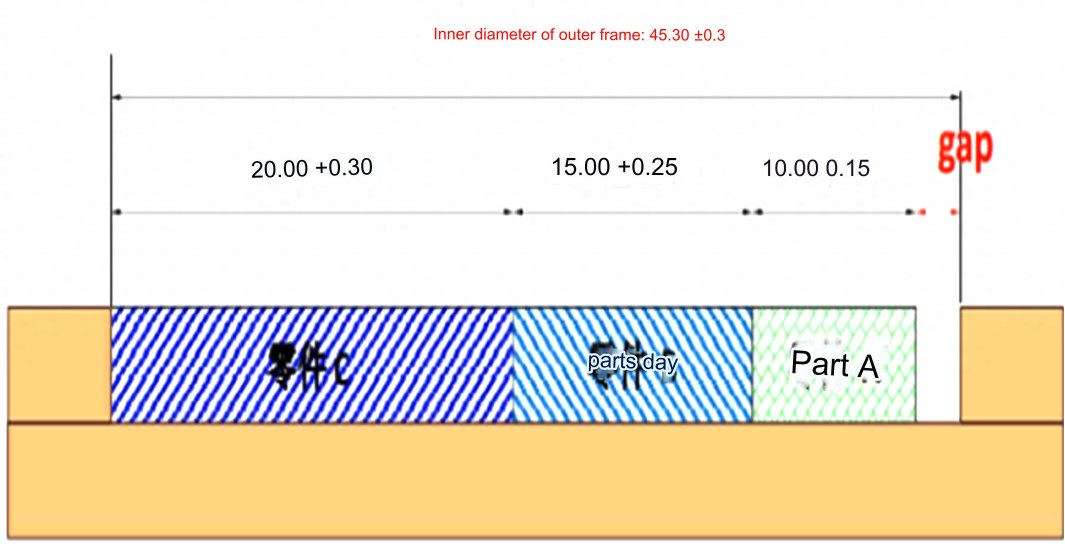

Калъф за верига с размери на сглобяване 1

Както е показано на фигурата, рационалността на етикетирането на допустимите отклонения се оценява чрез изчисление:

Първо изчислете според горното отклонение:

Максимален размер на външния вътрешен диаметър на рамката: 45,6

Горен граничен размер на част А: 10.15

Граничен размер на част B: 15.25

Граничен размер на част C: 20.3

изчисли:

45,6-10,15-15,25-20,3=-0,1

Смущението ще бъде 0,1 мм, ако частите достигнат горната граница. Това ще доведе до неправилно сглобяване на частите. Ясно е, че толерантността към рисуване трябва да се подобри.

След това изчислете отклонението, като натиснете:

Долен граничен размер на външния вътрешен диаметър на рамката: 45,0

Долен граничен размер на част А: 9,85

Долен граничен размер на част B: 14.75

Долен граничен размер на част C: 19.7

изчисли:

45,0-9,85-14,75-19,7=0,7

Ако частите се обработват при по-ниско отклонение, монтажната междина ще бъде 0,7 mm. Не е гарантирано, че частите ще имат по-ниско отклонение, когато бъдат действително обработени.

След това изчислете на базата на нулево отклонение:

Основен вътрешен диаметър на външната рамка: 45,3

Основен размер на част A: 10

Основен размер на част B: 15

Основен размер на част C: 20

изчисли:

45,3-10-15-20=0,3

Забележка:Ако приемем, че частите са в основни размери, ще има 0,3 mm монтажна празнина. Също така няма гаранция, че няма да има отклонения в размерите на компонентите по време на действителната обработка.

Пропуски, които могат да се появят след обработка на чертежите според стандартните допуски на размерите.

Максимална разлика: 45,6-9,85-14,75-19,7= 1,3

Минимална разлика: 45-10.15-15.25-20.3= -0.7

Диаграмата показва, че дори когато частите са в рамките на толеранса, може да има празнина или намеса до 0,7 mm. Изискванията за сглобяване не могат да бъдат изпълнени в тези екстремни случаи.

Комбинирайки горния анализ, пропуските при сглобяване за трите крайности са: -0,1, +0,7 и 0,3. Изчислете процента на дефектите:

Изчислете броя на дефектните части, за да изчислите процента на дефектите.

Дефектната ставка е:

(x+y+z) / nx 100%

Съгласно условията, дадени във въпроса, може да се посочи следната система от уравнения:

x + y + z = n

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Поставете горните уравнения в следната формула, за да изчислите процента на дефектите:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7) ) / nx 100%

Процентът на лошо решение е 15,24%.

Комбинирайки изчислението на толеранса с риска от 15,24% процент дефекти, продуктът трябва да бъде коригиран за толеранса на сглобяване.

1. Няма затворена верига на измеренията и анализът и сравнението не се основават на пълната верига на измеренията.

2. Съществуват много концептуални грешки. Редакторът е променил „горната толерантност“, „долната толерантност“ и „стандартната толерантност“.

3. Важно е да проверите алгоритъма за изчисляване на нормите на доходност.

Степента на добив за обработка на части е нормално разпределена. Тоест вероятността, чеcnc обработени пластмасови частиса на средните си стойности е най-голям. В този случай най-вероятният размер на детайла е неговият основен размер.

Изчислете процента на дефекта. Това е съотношението между броя на произведените дефектни компоненти и общия брой произведени. Как можем да изчислим броя части, използвайки стойността на празнината? Няма нищо общо с необходимата крайна стойност на празнината? Ако размерите са основни, тогава те могат да бъдат класифицирани и използвани при изчисляването на процента на дефекти.

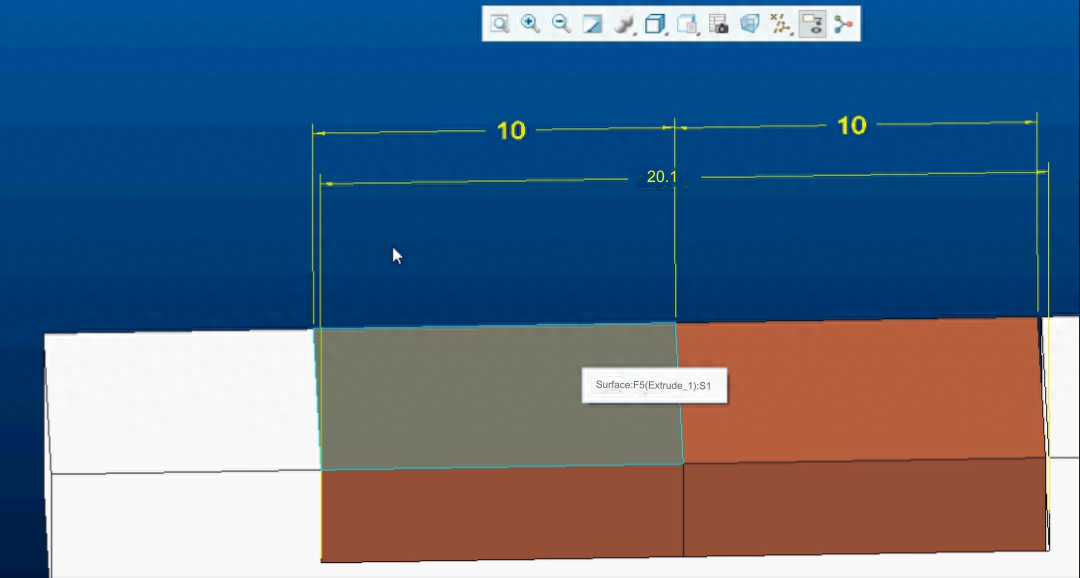

Калъф за верига с размери на монтаж 2

Уверете се, че разстоянието между частите е по-голямо от 0,1 мм

Толерансът за част 1 е 10,00 + 0,00/-0,10

Толерансът за част 2 е 10,00 + 0,00/-0,10

Толерансът за сглобяване е 20.1+0.10/0.00.

Докато монтажът е в допустимите граници, той няма да има никакви дефекти.

1. Не е ясно каква е празнината при окончателното сглобяване и следователно е трудно да се прецени дали отговаря на изискванията.

2. Изчислете максималните и минималните стойности на разстояние въз основа на размерите на проекта.

Максимална стойност на празнината: 20,2-9,9-9,9=0,4

Минималната стойност на пропуска е 20-10-10=0

Не е възможно да се определи дали е квалифициран въз основа на разликата между 0-0,4. Заключението, че „няма феномен на лошо сглобяване“, не е вярно. .

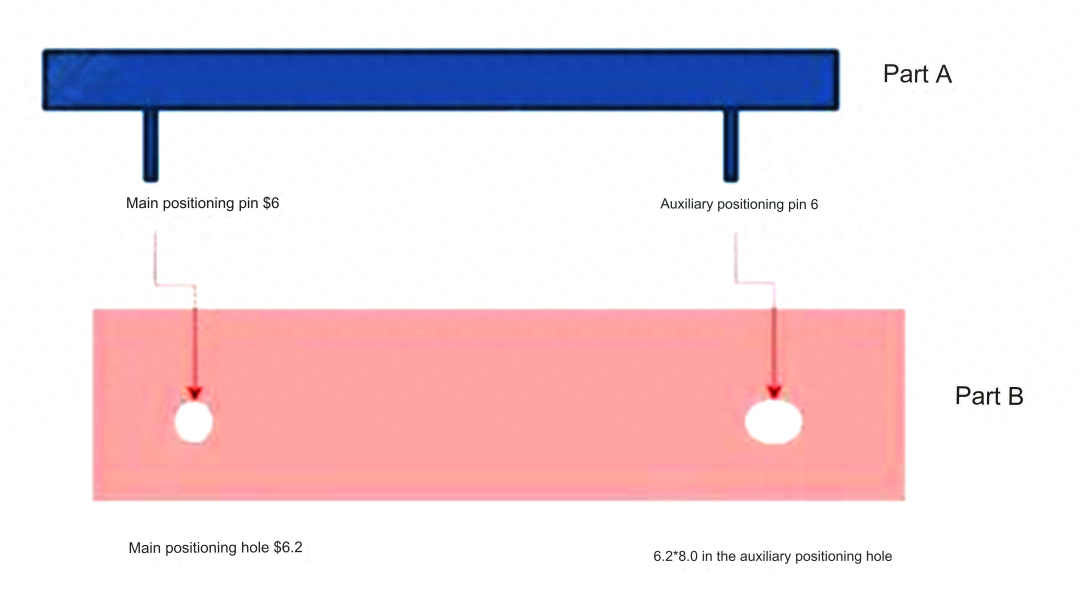

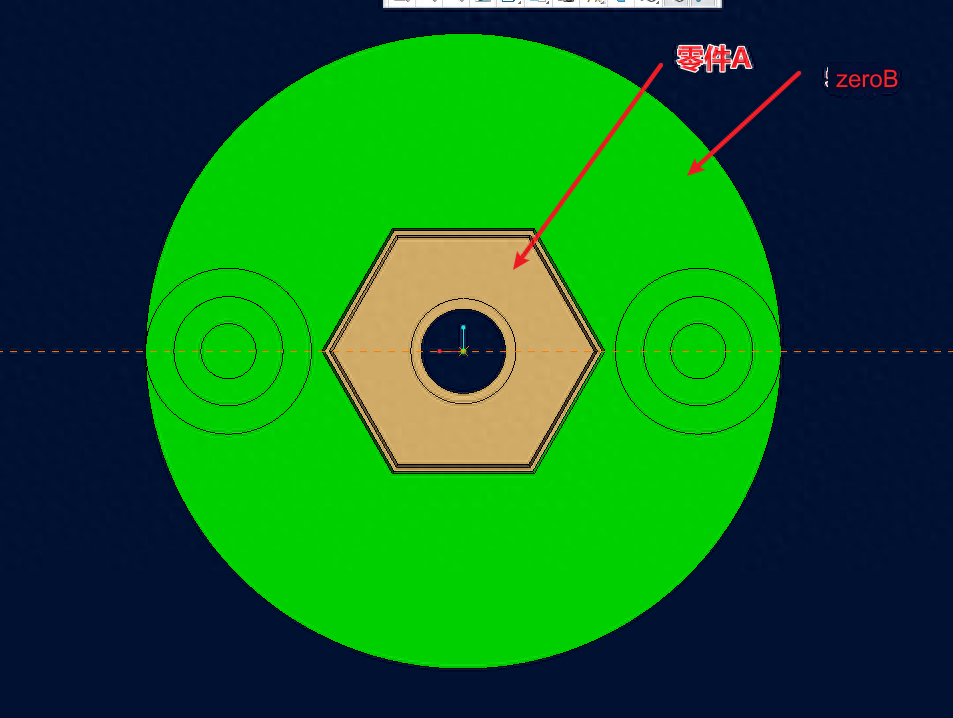

Калъф за верига с размери на монтаж 3

Между дупките за позиция на корпуса и стълбовете има три размера верига.

Толерансът за централното разстояние между двата стълба трябва да бъде по-малък от толеранса на мъжкия монтаж в първата размерна верига.

Толерансът между позиционните стълбове и дупките трябва да бъде по-малък във веригата на второто измерение от централното разстояние на двата стълба.

Верига с трети размер: Допустимото отклонение на позицията трябва да бъде по-малко от това на отвора.

Толерансът за част А е 100+-0,15

Толеранс на част B: 99,8+0,15

Разстоянието между централните щифтове на част A и част B е 70+-0,2

Разстоянието между централните отвори на част В е 70+-0,2

Диаметърът на позициониращия щифт на част А е 6+0,00/0,1

Диаметърът на позициониращия отвор на част B е 6,4+0,1/0,0

Както е показано на тази фигура, знакът за толеранс няма да засегне сглобката, ако отговаря на толеранса.

Позиционните толеранси се използват, за да се гарантира, че изискванията за окончателно сглобяване могат да бъдат изпълнени. Отворите и щифтовете на част A и B, както и техните позиции са маркирани с градуси на позиция.

Калъф за верига с размери на монтаж 4

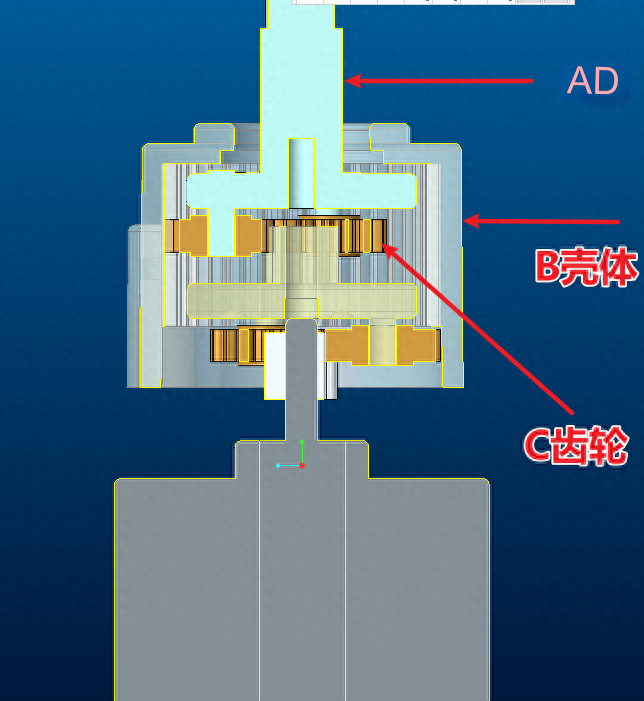

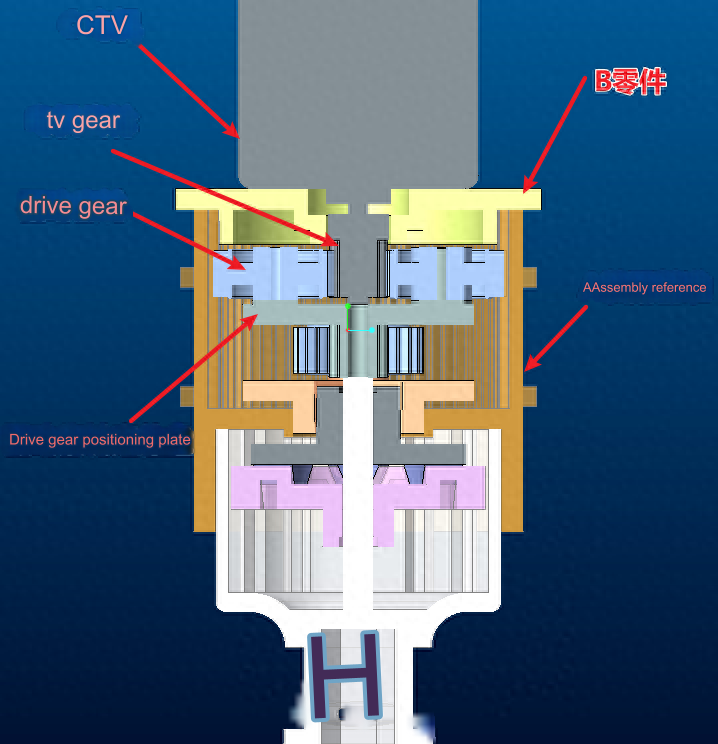

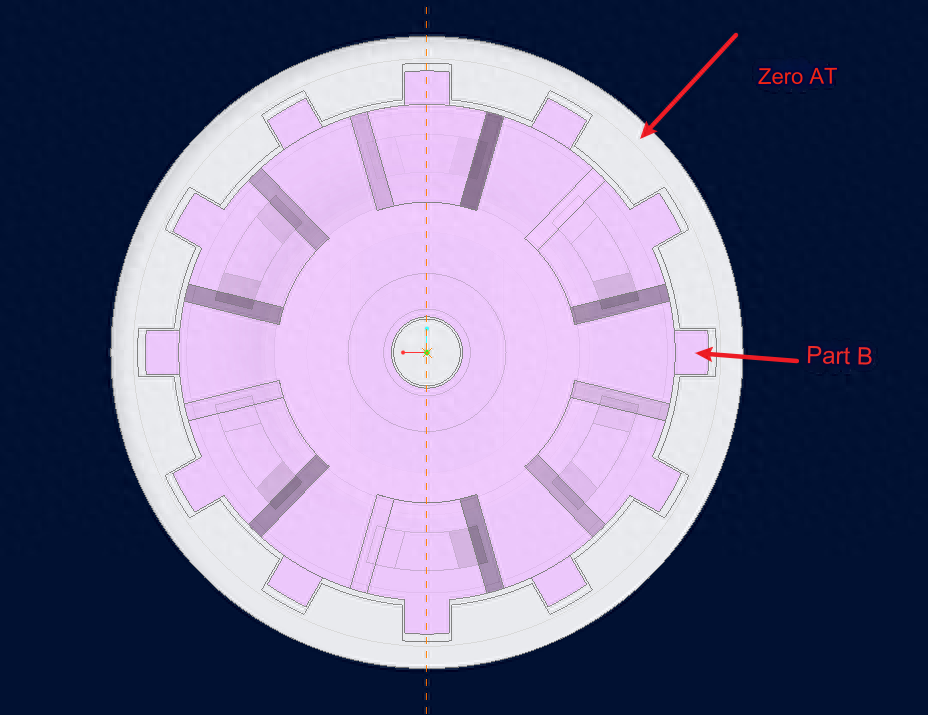

Както е показано на фигурата, първо потвърдете толеранса на B корпуса. Толерансът за сглобяване на оста A трябва да бъде по-малък от този на B корпуса и C предавката. Прехвърлянето на B корпус няма да бъде засегнато, ако се използва C предавка.

Калъф за верига с размери на монтаж 5

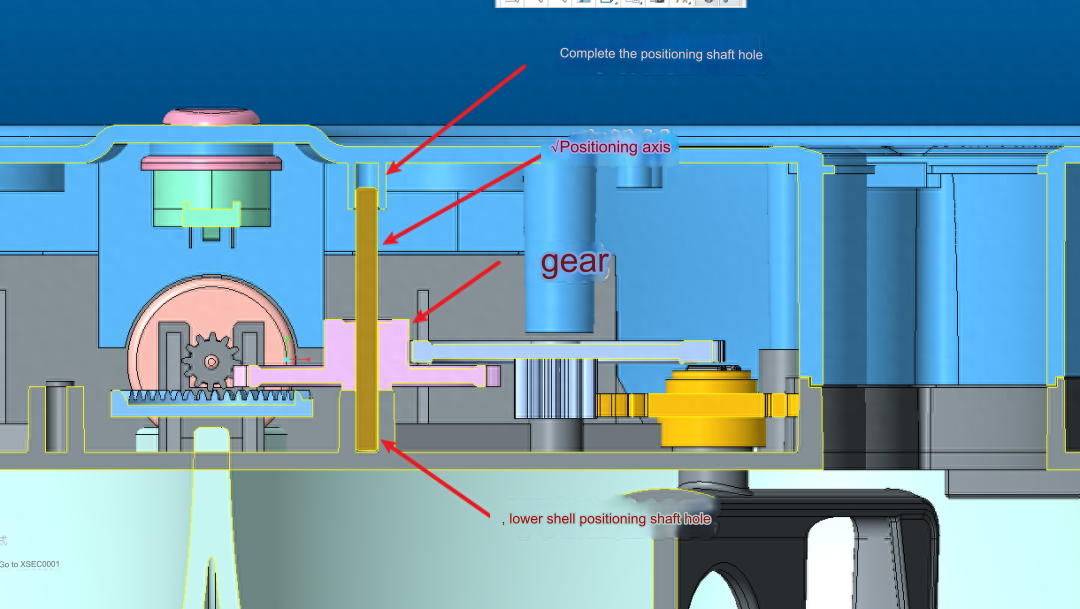

Перпендикулярността на позиционната ос спрямо долната обвивка е заключена.

За да се осигури вертикалност, долният корпус и позициониращият вал трябва да бъдат сглобени с толеранс, по-голям от този на горния корпус.

За да се предотврати издърпването на вала от позицията му, след като горната обвивка е сглобена, толерансът между горната и долната обвивка трябва да бъде по-голям от толеранса на сглобяване на позициониращия вал.

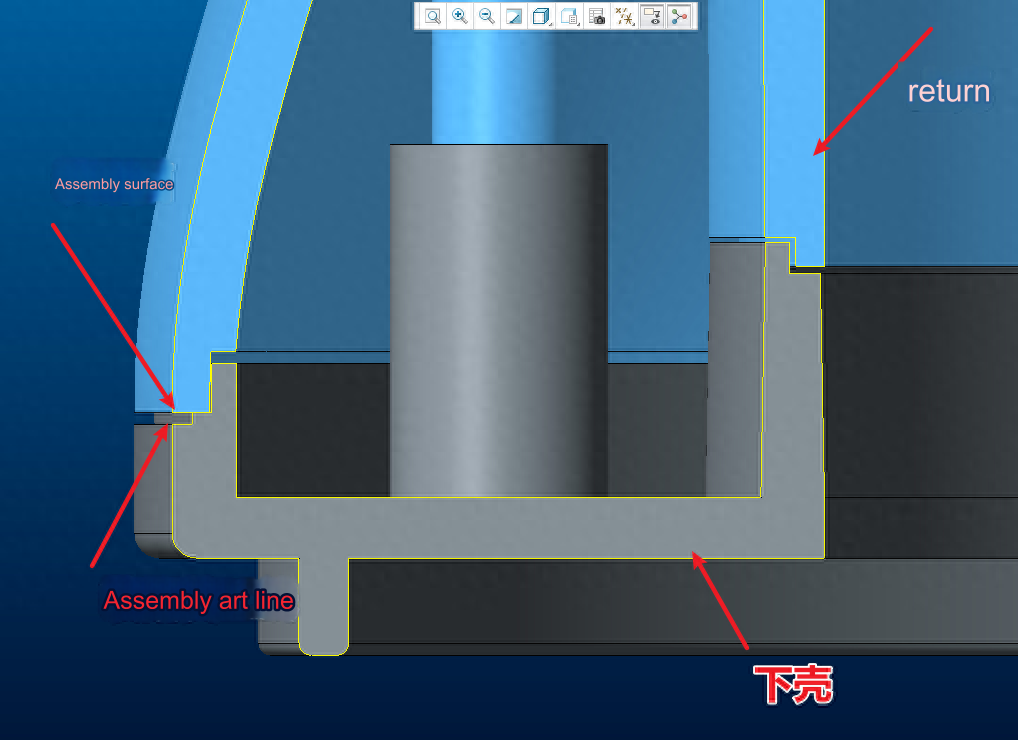

Калъф за верига с размери на сглобяване 6

За да се осигури последователност във височината на художествената линия извън сглобката, толерансът за вдлъбнатата връзка на долния корпус трябва да бъде по-малък от този на изпъкналата връзка на горния корпус.

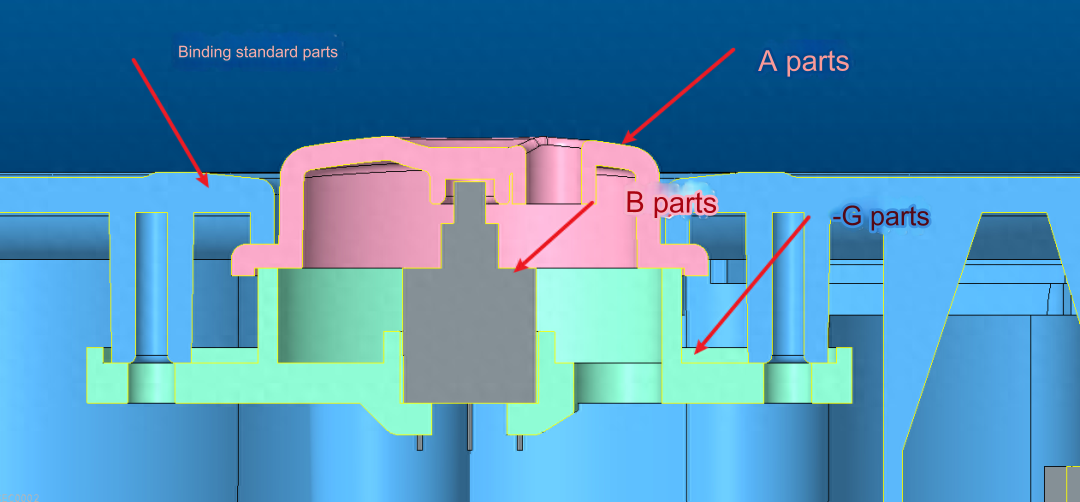

Калъф за верига с размери на сглобяване 7

За да се гарантира, че няма празнина между частите A и B, допустимите отклонения на част A плюс частта на основния монтаж трябва да бъдат по-големи от част B и част C взети заедно.

Калъф за верига с размери на сглобяване 8

Първо, както е показано на фигурата: първо проверете монтажния толеранс A.

Толерансът между точката на сглобяване A и мотор C трябва да бъде по-малък от този между двигател B и част B.

За да се осигури гладко въртене, задвижващото зъбно колело трябва да се върти гладко. Допустимите отклонения на опорната точка на сглобката А и на задвижващото зъбно колело трябва да са по-малки един от друг.

Калъф за верига с размери на сглобяване 9

За маркиране на допуски в случай на многоточков монтаж се използва принципът на малък вал и големи отвори. Това ще гарантира, че няма смущения при сглобяване.

Калъф за верига с размери на сглобяване 10

Няма да възникне намеса при монтажа, тъй като допустимите отклонения на отвора са положителни, а оста е отрицателна.

С водещата технология на Anebon, както и нашия дух на иновации, взаимно сътрудничество, ползи и развитие, ние ще изградим проспериращо бъдеще заедно с вашето уважавано предприятие за OEM Manufacturer Custom HighПрецизни алуминиеви части, струговане на метални части,фрезови части с cnc, Освен това има много близки приятели в чужбина, които дойдоха да видят забележителности или ни повериха да купим други неща за тях. Ще бъдете добре дошли да дойдете в Китай, в града на Anebon и в производствената база на Anebon!

Китай Търговия на едро в Китай, обработени компоненти, продукти с ЦПУ, струговани стоманени части и щампована мед. Anebon има усъвършенствана производствена технология и преследване на иновативни продукти. В същото време доброто обслужване е подобрило добрата репутация. Anebon вярва, че стига да разбирате нашия продукт, трябва да желаете да станете партньори с нас. Очакваме вашето запитване.

Време на публикуване: 12 октомври 2023 г