Талаботи асбобҳои мошини CNC ба маводи асбобҳо

Сахтии баланд ва муқовимат ба фарсудашавӣ

Сахтии қисми буридани асбоб бояд аз сахтии масолеҳи коркард баландтар бошад. Сахтии масолехи асбоб хар кадар баланд бошад, хамон кадар устувории фарсудашавии он бехтар мешавад. Сахтии маводи асбоб дар ҳарорати хонагӣ бояд аз HRC62 зиёдтар бошад. Сахтӣ метавонад аз сахтии муқаррарӣ баландтар бошадҚисмҳои коркарди CNC.

Қувват ва устувории кофӣ

Асбоб дар ҷараёни буридани аз ҳад зиёд фишори аъло дорад. Баъзан он дар шароити таъсир ва ларзиш кор мекунад. Барои пешгирӣ кардани шикастан ва шикастани асбоб, маводи асбоб бояд қувва ва сахтии кофӣ дошта бошад. Умуман, қувваи печидан барои нишон додани қувваи маводи асбоб истифода мешавад ва арзиши таъсир барои тавсифи сахтии маводи асбоб истифода мешавад.

муқовимати гармии баландтар

Муқовимат ба гармӣ ба иҷрои маводи асбобҳо барои нигоҳ доштани сахтӣ, муқовимат ба фарсудашавӣ, қувват ва сахтӣ дар ҳарорати баланд дахл дорад. Ин нишондиҳандаи пешбари чен кардани кори буридани маводи асбобҳо мебошад. Ин нишондиҳанда инчунин ҳамчун сахтии сурхи маводи асбоб маълум аст.

Кобилияти хуби гармидиҳӣ

Ҳароратгузаронии маводи асбоб ҳар қадар зиёдтар бошад, аз асбоб ҳамон қадар гармӣ зиёд мешавад, ки ин барои паст кардани ҳарорати буридани асбоб ва баланд бардоштани устувории он мусоидат мекунад.

Коркарди хуб

Барои осон кардани коркард ва истеҳсоли асбобҳо, масолеҳи асбобҳо бояд хосиятҳои хуби коркард дошта бошанд, аз қабили сохтан, ғелонда, кафшер, буридан ва суфташаванда, хосиятҳои коркарди гармӣ ва хосиятҳои деформатсияи пластикии маводи асбобҳо дар ҳарорати баланд. Маводҳои карбиди сементшуда ва асбобҳои сафолӣ инчунин хосиятҳои хуби агломератсия ва фишорро талаб мекунанд.

Навъи маводи асбоб

пулоди баландсуръат

Пӯлоди баландсуръат пӯлоди хӯлаи асбобест, ки аз W, Cr, Mo ва дигар унсурҳои хӯлаи иборат аст. Он дорои устувории баланди гармӣ, қувват, сахтӣ ва дараҷаи муайяни сахтӣ ва муқовимат ба фарсудашавӣ мебошад, бинобар ин барои коркарди маводи оҳании ранга ва металлҳои гуногун мувофиқ аст. Илова бар ин, аз сабаби технологияи коркарди садои он, он барои истеҳсоли асбобҳои мураккаб, махсусан пӯлоди баландсуръати металлургияи хокӣ, ки хосиятҳои механикии анизотропӣ дорад ва деформатсияи хомӯширо коҳиш медиҳад, беҳтарин аст; он барои истеҳсоли асбобҳои дақиқ ва мураккаби шаклсозӣ мувофиқ аст.

Хӯлаи сахт

Карбиди цементшуда сахтӣ ва муқовимати фарсудашавӣ дорад. Ҳангоми буриданҚисмҳои гардиши CNC, кори он назар ба пулоди тез-тез бехтар аст. Муқовимати он аз пӯлоди баландсуръат якчанд то даҳҳо маротиба зиёдтар аст, аммо устувории зарбаи он суст аст. Аз сабаби иҷрои аълои буридани он, он ҳамчун маводи асбоб ба таври васеъ истифода мешавад.

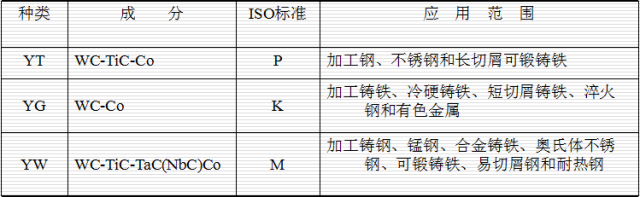

Тасниф ва тамғагузории карбидҳои сементшуда барои асбобҳои буридан

Корти пӯшида

1) Маводи пӯшиши усули CVD TiC мебошад, ки устувории асбобҳои карбиди цементшударо 1-3 маротиба зиёд мекунад. Ғафсии рӯйпӯш: канори буриш кунд аст ва барои беҳтар кардани суръати кор мусоидат мекунад.

2) Маводҳои пӯшиши усули таҳшинкунии буғи физикии PVD TiN, TiAlN ва Ti (C, N) мебошанд, ки устувории асбобҳои карбиди сементшударо 2-10 маротиба беҳтар мекунад. қабати лоғар; Канори тез; Он барои кам кардани қувваи буриш муфид аст.

★ Максимум ғафсӣ молидани ≤ 16um

CBN ва PCD

Нитриди бор (CBN) Сахтӣ ва гармигузаронии нитриди бор мукааб (CBN) аз алмос пасттар аст ва он устувории баланди гармӣ ва химиявӣ дорад. Аз ин рӯ, он барои коркарди пӯлоди сахтшуда, оҳани сахт, суперхӯла ва карбиди сементшуда мувофиқ аст.

Алмоси поликристаллӣ (PCD) Вақте ки PCD ҳамчун асбоби буриш истифода мешавад, он дар субстрати карбиди сементшуда синтер карда мешавад. Он метавонад ба фарсудашавӣ тобовар, сахтии баланд, ғайриметаллӣ ва ғайриметаллӣ ва ғайриферронону ранга, аз қабили карбиди сементшуда, сафолӣ ва хӯлаи алюминийи кремнийро анҷом диҳад.

★ таснифоти маводи майса мошини тазиқи ISO ★

Қисмҳои пӯлод: P05 P25 P40

Пӯлоди зангногир: M05 M25 M40

Чуян: К05 К25 К30

★ Рақам ҳар қадар хурдтар бошад, корд ҳамон қадар мураккабтар бошад, ҳамон қадар муқовимати фарсудашавии асбоб беҳтар аст ва муқовимати зарба ҳамон қадар бадтар аст.

★ Ҳар қадаре, ки ин рақам зиёд бошад, майса ҳамон қадар нармтар бошад, ҳамон қадар муқовимати ба зарбаи асбоб ва муқовимати сусти фарсудашавӣ беҳтар мешавад.

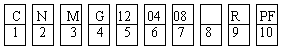

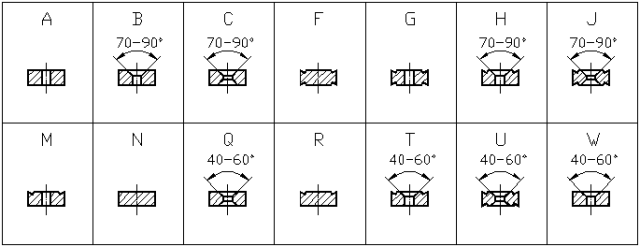

Ба модели blade ва қоидаҳои муаррифии ISO табдилшаванда

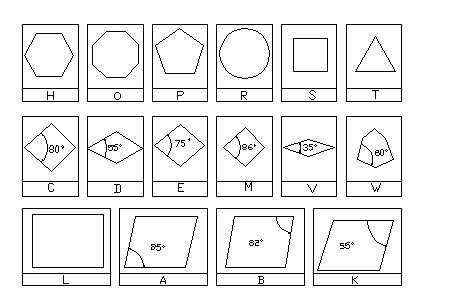

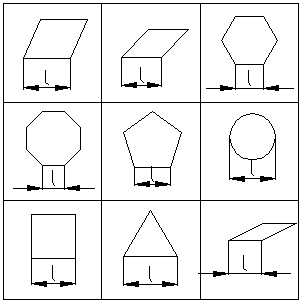

1. Рамзи ифодакунандаи шакли майса

2. Рамзи ифодакунандаи кунҷи қафои канори пешбари буриш

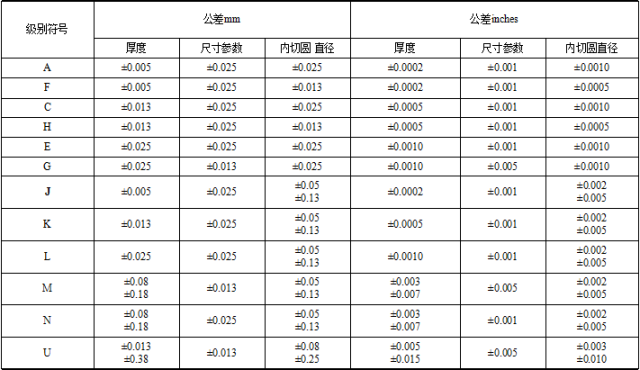

3. Рамзи ифодакунандаи таҳаммулпазирии андозагирии майса

4. Рамзи ифодакунандаи шакли шикастани чипи ва исканҷаи майса

5. Бо дарозии канори буриш ифода карда мешавад

6. Рамзи ифодакунандаи ғафсии майса

7. Рамзи намояндагӣ канори polishing ва кунҷи R

Маънои рақамҳои дигар

Ҳашт ба код ишора мекунад, ки ниёзҳои махсусро нишон медиҳад;

9 рамзи самти ғизоро ифода мекунад; барои мисол,, рамзи R намояндагӣ хўроки рост, рамзи L намояндагӣ хўроки чап, ва рамзи N намояндагӣ хўроки мобайнӣ;

10 рамзи навъи чуқури шикастани чипро нишон медиҳад;

11 рамзи моддии ширкати асбобро ифода мекунад;

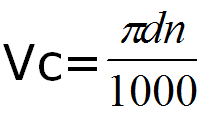

суръати буридан

Формулаи ҳисобкунии суръати буридани Vc:

Дар формула:

D - диаметри гардиши қисмҳои корӣ ё асбоб, воҳид: мм

N - суръати гардиши ќисм ё асбоб, воњид: р/даќ

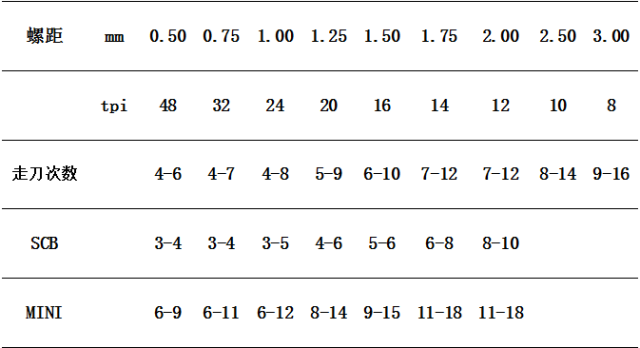

Суръати коркарди ришта бо дастгохи оддии

Суръати шпиндель n барои гардиши ришта. Хангоми буридани ришта ба суръати шпиндели дастгохи токарй бисьёр омилхо, аз кабили хачми катраи ришта (ё сурб)-и порчаи кор, характеристика-хои бардоштан ва паст кардани двигатели харакаткунанда, суръати интерполяцияи ришта таъсир мерасонад. Аз ин рӯ, фарқиятҳои мушаххас дар суръати шпиндель барои риштаи гардиш барои системаҳои гуногуни CNC вуҷуд доранд. Дар зер формулаи хисоб кардани суръати шпиндель хангоми гардиши риштахо дар дастгоххои умумии CNC оварда шудааст:

Дар формула:

P - риштаи ришта ё сурохии риштаи коркард, воҳид: мм.

К - коэффисиенти суғурта, умуман 80.

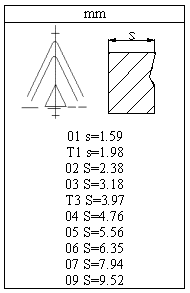

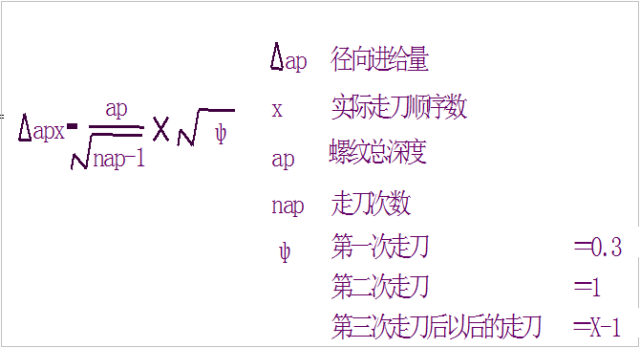

Ҳисоб кардани ҳар як чуқурии ғизо барои коркарди ришта

Шумораи роҳҳои асбобҳои ришта

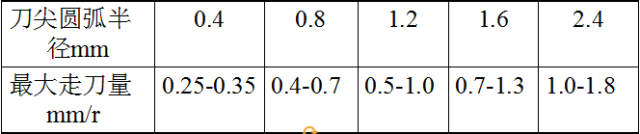

1) Коркарди ноҳамвор

Формулаи ҳисобкунии эмпирикии ғизои коркарди ноҳамвор: f ноҳамвор = 0,5 R

Дар куҷо: R ------ нӯги асбоб радиуси камон мм

Ф ------ асбоби коркарди нохамвор хуроки мм

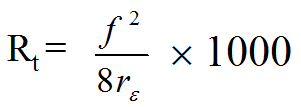

2) анҷом

Дар формула: Rt ------ чукурии контур μ м

Ф ------ Меъёри хуроки мм/р

r ε ------ Радиуси камони асбоби мм

Ноҳамвор ва анҷом додани гардишро аз рӯи суръати ғизо ва чуқури шикастани чипҳо фарқ кунед

F ≥ 0,36 коркарди ноҳамвор

0,36 > f ≥ 0,17 нимтайёркунӣ

F < 0,17 коркарди анҷом

Ба коркарди ноҳамвор ва анҷомёфтаи майса на маводи теғ, балки чуқури шикастани чип таъсир мерасонад. Дар канори буриш тез аст, агар chamfer камтар аз 40um бошад.

Вақти фиристодан: Ноябр-29-2022