1. Буридани ришта

Умуман, он ба коркарди ришта дар қисмати кор бо асбоби шаклдиҳӣ ё суфтакунӣ, асосан аз он ҷумла гардиш, фреза, ламс кардан ва риштарезӣ, суфтакунӣ, буриши гирдоб ва ғайра дахл дорад. Ҳангоми гардиш, фреза кардан ва суфта кардани ришта занҷири интиқоли Асбоби дастӣ кафолат медиҳад, ки асбоби гардиш, фрезер ё чархи суфтакунанда сурбро дар самти меҳвари порчаи корҳо дақиқ ва баробар ҳаракат мекунад. гардиши порчаи кор. Ҳангоми ламс кардан ё ришта кашидан асбоб (тапуштан ё мемурад) нисбат ба порчаи корӣ давр мезанад ва чуқури риштаи аввалини ҳосилшуда асбобро (ё пораи корро) ба ҳаракати меҳвар роҳнамоӣ мекунад.

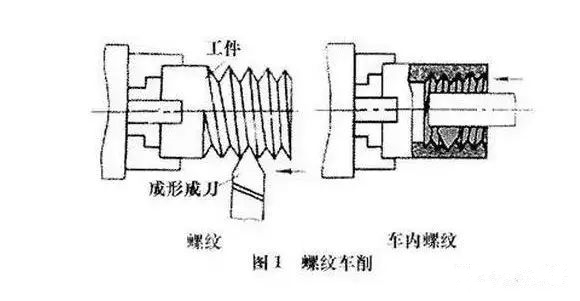

2. гардиши ришта

Асбобҳои кордкуниро барои гардиш ё риштаи ришта дар дастгоҳи токарӣ истифода бурдан мумкин аст (ниг. асбоби коркарди ришта). Рехтаи ришта бо асбоби гардиши шакли стандартӣ барои истеҳсоли як порча ва партияи хурди риштаи коркарди ришта бинобар сохтори соддааш; гардиши ришта бо асбоби шонарезии ришта дорои самаранокии баланди истеҳсолӣ мебошад, аммо сохтори он мураккаб аст, бинобар ин он танҳо барои гардиши риштаи кӯтоҳ бо дандонҳои нозук дар истеҳсоли партияи миёна ва калон мувофиқ аст. Аниқии баландии гардиши риштаи трапециявӣ бо дастгоҳи умумӣ танҳо ба 8-9 дараҷа мерасад (jb2886-81, ҳамон дар поён); хангоми коркарди ришта дар дастгохи махсуси ришта хосилнокии мехнат ё дурустиро хеле бехтар кардан мумкин аст.Қисми коркарди CNC

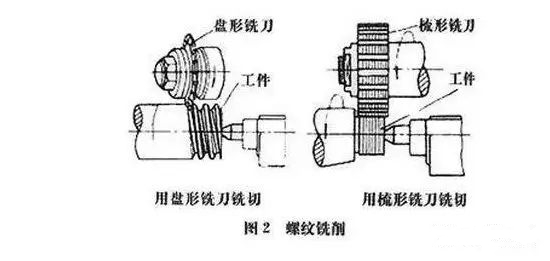

3.Фрезеркунии ришта

Фрезери диск ё фрезери шона барои фрезер дар дастгохи риштарезӣ истифода мешавад. Фрезери дискӣ асосан барои фрезер кардани риштаҳои берунии трапецияи чӯбҳои буранда, кирмҳо ва дигар қисмҳои корӣ истифода мешавад. Осиёби омехтаи фрезери дохилӣ ва берунии риштаи умумӣ ва риштаи конус. Азбаски кисми кории он назар ба дарозии риштае, ки бо фрезери бисьёрканор кор карда мешавад, дарозтар аст, киемро танхо бо гардиши 1,25—1,5 революция бо хосилнокии баланд кор карда баромадан мумкин аст. Аниқии қадами фрезеркунии ришта метавонад ба дараҷаи 8-9 мерасад ва ноҳамвории рӯизаминӣ r5-0,63 μ M аст. Ин усул барои истеҳсоли оммавии қисмҳои риштаи дақиқи умумӣ ё коркарди ноҳамвор пеш аз дастос мувофиқ аст.CNCc қисми фрезер

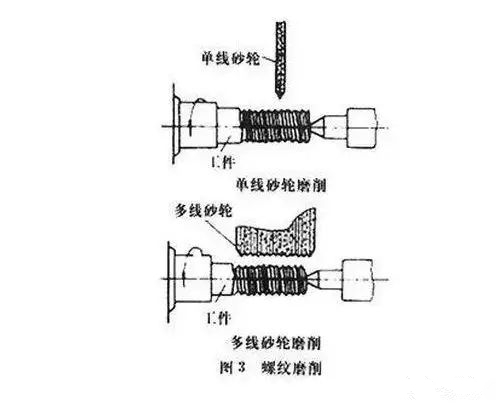

4. Суфтакунии ришта

Он асосан барои коркарди риштаи дақиқи қисмҳои коркардшуда дар суфтакунандаи ришта истифода мешавад. Мувофиқи шаклҳои гуногуни буриши чархи суфтакунӣ, онро ба ду намуд тақсим кардан мумкин аст: чархи суфтакунандаи як-хат ва чархи суфтакунандаи бисёр-хат. Аниқии қатраи чархи суфтакунандаи якқатор 5-6 разряд ва ноҳамвории рӯи замин r1,25-0,08 мкм аст, бинобар ин анҷом додани чархи суфтакунанда қулай аст. Ин усул барои суфтани бурдаҳои дақиқ, ченакҳои ришта, кирмҳо, қисмҳои хурди қисмҳои ришта ва плитаи дақиқ мувофиқ аст.Ду намуди мети суфтакунӣ вуҷуд дошт: суфтакунии тӯлонӣ ва суфтакунии бурида. Паҳнои чархи суфтакунанда бо усули суфтакунии тӯлонӣ аз дарозии риштаи суфташаванда камтар аст ва пас аз ҳаракати чархи суфтакунанда як ё якчанд маротиба ба дарозии дарозӣ риштаро то андозаи ниҳоӣ хок кардан мумкин аст. Паҳнои чархи суфтакунандаи усули буридан аз дарозии риштаи суфташаванда калонтар аст. Чархи суфтакунанда ба сатхи пораи коркард радиатсионӣ бурида мешавад ва қисмати коркардро пас аз гардиш тақрибан 1,25 гардиш кардан мумкин аст. Махсулнокй баландтар, вале дакикатан каме пасттар, либоспушкунии чархи суфтакунй мураккабтар аст. Усули суфтакунии бурида барои бел задани миқдори зиёди кранҳо ва суфта кардани баъзе риштаҳои мустаҳкам мувофиқ аст.қисми пластикӣ

5. Суфтакунии ришта

Асбоби риштакашии навъи гайка ё буранда аз маводи нарм, аз қабили оҳан сохта мешавад. Қисмҳои риштаи коркардшуда дар порчаи кор бо хатогии қатрон бо гардиши пеш ва баръакс барои беҳтар кардани дақиқии қатрон замин карда мешаванд. Риштаи дохилии сахтшуда одатан тавассути суфтакунӣ барои беҳтар кардани дақиқӣ нест карда мешавад.

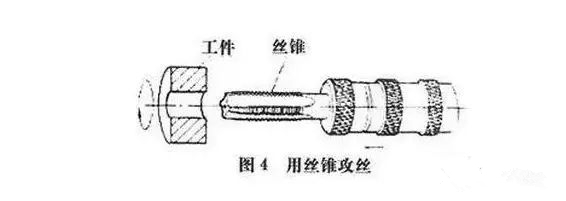

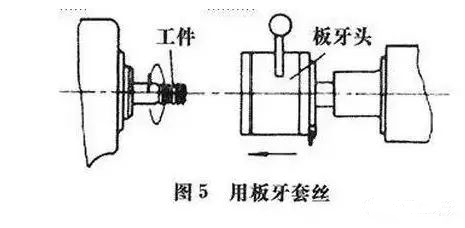

6. Тахмин кардан ва кашидан

Лағза кардан ин аст, ки моменти мушаххасро истифода бурда, кранро ба сӯрохи поёни пармашуда дар порчаи кор барои коркарди риштаи дохилӣ буред.

Риштакашӣ ин буридани риштаи берунии қисми коркарди бар (ё қубур) бо штамп мебошад. Аниқии коркарди ламс ё ришта аз дақиқии кран ё ришта вобаста аст. Ҳарчанд роҳҳои зиёди коркарди риштаҳои дохилӣ ва берунӣ вуҷуд доранд, риштаҳои дохилии диаметри хурдро танҳо тавассути кранҳо коркард кардан мумкин аст. Гирифтан ва ришта кашидан мумкин аст дастӣ ё ба воситаи станогҳои пармакунӣ, мошини пармакунӣ, дастӣ ва риштакашӣ анҷом дода мешавад.

7. Гузоштани ришта

Усули коркарди шакл додан ва печонидани штамп барои истеҳсоли деформатсияи пластикии порчаи кор барои ба даст овардани ғелонидани ришта одатан дар мошини печонидани ришта ё дастгоҳи автоматии бо сарлавҳаи печонидани риштаи автоматии кушода ва пӯшида пайвастшуда амалӣ карда мешавад, ки барои истеҳсоли оммавӣ мувофиқ аст. намунаи риштаҳои берунии пайвасткунакҳои стандартӣ ва дигар пайвандҳои ришта. Умуман, диаметри берунии риштаи чархзананда на бештар аз 25 мм, дарозӣ аз 100 мм зиёд нест ва дақиқии ришта метавонад ба сатҳи 2 (gb197-63) расад. Диаметри холии истифодашуда тақрибан ба диаметри қатрони риштаи коркардшуда баробар аст. Умуман, риштаи дохилиро бо ғелонда коркард кардан мумкин нест. Бо вуҷуди ин, барои пораи нарм, риштаи дохилии экструзияи сардро бидуни лӯлаи экструзияи слот истифода бурдан мумкин аст (диаметри максималӣ метавонад тақрибан ба 30 мм мерасад) ва принсипи кор ба ламс монанд аст. Моменти зарурӣ барои истихроҷи сарди риштаи дохилӣ нисбат ба он барои ламс тақрибан 1 маротиба калонтар аст ва дақиқии коркард ва сифати рӯизаминӣ аз он барои ламс каме баландтар аст.

Афзалиятҳои ғелонидани ришта инҳоянд:

① ноҳамвории сатҳ нисбат ба гардиш, фреза ва суфтакунӣ камтар аст;

② сатҳи ришта пас аз ғелонда метавонад қувват ва сахтиро аз сабаби сахтшавии кори хунук беҳтар кунад;

③ коэффисиенти истифодаи мавод баланд аст;

④ ҳосилнокӣ дар муқоиса бо раванди буридан дучанд мешавад ва амалӣ кардани автоматизатсия осон аст;

⑤ мӯҳлати хизмати матрит хеле дароз аст. Бо вуҷуди ин, сахтии маводи порчаи корӣ аз hrc40 зиёд нест, дурустии андозаи холӣ талаб карда мешавад, ки баланд бошад ва дақиқӣ ва сахтии қолаби ғелондашуда низ баланд аст, бинобар ин истеҳсоли штамп душвор аст. Он барои риштаҳои дорои профили чархзании асимметрӣ мувофиқ нест.

Мувофиқи қолабҳои гуногуни ғелонӣ, ғелонидани риштаро ба ду намуд тақсим кардан мумкин аст: ғелонидани ришта ва ғелонидани ришта.

Гирифтани ришта: ду табақи ғелонидани ришта бо профилҳои ришта ба зина гузошта шуда, бо қатрон 1/2 ҷойгир карда шудаанд. Табақи статикӣ собит буда, лавҳаи ҳаракаткунанда дар хати рости мутақобилан параллел ба плитаи статикӣ ҳаракат мекунад. Вақте ки қисмҳои корӣ байни ду плита фиристода мешаванд, плитаи ҳаракаткунанда ба пеш ҳаракат мекунад, то ки қисматро молиш ва пахш кунад ва сатҳи онро деформатсияи пластикӣ ва ришта ба вуҷуд меорад. Гурӯҳи Mo Mo Q 373600976

Се намуди гардиш вуҷуд дорад: радиалӣ, тангенсиалӣ, ғ ва чархзании сар.

① Радиалии ришта ғелонидани ришта: ду (ё се) чархи риштаи ришташакл дар ваҳҳои ба ҳамдигар параллел насб карда мешавад, порчаи коркунанда дар такягоҳ байни ду чарх ҷойгир карда мешавад ва ду чарх бо як суръат дар як самт давр мезананд, як ки аз он хам харакати радиалии хурокро ичро мекунад. Чархи чархзананда порчаи кориро ба гардиш бармеангезад ва сатхи он ба таври радиатсионӣ канда шуда, ришта ба вуҷуд меояд. Усули шабеҳи ғелондаро барои баъзе винтҳо бо талаботи дақиқи кам истифода бурдан мумкин аст.

② ғелонидани риштаи тангенсиалӣ: инчунин ҳамчун ғелонидани риштаи сайёра маълум аст. Асбоби чархзананда аз чархи гардиши риштаи марказии даврзананда ва се лавҳаи риштаи камоншакл иборат аст. Дар вақти прокат ба қисмҳои корӣ пайваста ғизо додан мумкин аст, бинобар ин, ҳосилнокӣ нисбат ба молидани ришта ва прокати радиалӣ баландтар аст.

③ ришта печонидани сари печонидани ришта: он дар дастгоҳи автоматӣ анҷом дода мешавад ва одатан барои коркарди риштаи кӯтоҳ дар порчаи корӣ истифода мешавад. Дар гирду атрофи қисмҳои кор 3-4 ғилдиракҳои ғелондашуда яксон тақсим шудаанд. Дар вацти печондан циеми коркунанда давр мезанад ва сари прокат ба таври мехварй барои аз ришта печонидани порчаи коркунанда мехурад.

Anebon Metal Products Limited метавонад коркарди CNC, рехтагарӣ, хидматрасонии коркарди металлро пешниҳод кунад, лутфан бо мо дар тамос шавед.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Вақти фиристодан: октябр-04-2019