د شنډولو درزونه د CNC په ماشین کې د شنډولو عام نیمګړتیاوې دي، او د دوی ډیری دلیلونه شتون لري. ځکه چې د تودوخې درملنې نیمګړتیاوې د محصول ډیزاین څخه پیل کیږي، انیبون باور لري چې د درزونو مخنیوي کار باید د محصول ډیزاین څخه پیل شي. دا اړینه ده چې مواد په سمه توګه وټاکئ، په مناسب ډول ساختماني ډیزاین ترسره کړئ، د تودوخې درملنې مناسب تخنیکي اړتیاوې وړاندې کړئ، د پروسې لارې په سمه توګه تنظیم کړئ، او د تودوخې مناسبه تودوخه، د ساتلو وخت، د تودوخې منځنۍ، د یخولو منځنۍ، د یخولو طریقه او د عملیاتو طریقه، او داسې نور.

1. مواد

۱.۱کاربن یو مهم فاکتور دی چې د سوځیدنې او درزیدو تمایل اغیزه کوي. د کاربن محتوا زیاتیږي، د MS نقطه کمیږي، او د شنډولو کریک تمایل ډیریږي. له همدې امله، د بنسټیزو ځانګړتیاوو لکه سختۍ او ځواک د پوره کولو په حالت کې، د کاربن ټیټ مواد باید د امکان تر حده غوره شي ترڅو ډاډ ترلاسه شي چې د ماتولو او ماتولو لپاره اسانه نه وي.

1.2د درزونو د شنډولو په تمایلاتو د الیاژ عناصرو نفوذ په عمده توګه د سختوالي، MS پوائنټ، د غلو د اندازې د ودې تمایل او decarburization باندې د اغیزې په توګه منعکس کیږي. الیاژونکي عناصر په سختۍ باندې د نفوذ له لارې د شنډولو د کریک کولو تمایل اغیزه کوي. په عموم کې ، د سختیدو وړتیا وده کوي او د سختیدو وړتیا ډیریږي ، مګر په ورته وخت کې لکه څنګه چې د سختۍ زیاتوالی راځي ، دا ممکنه ده چې د ضعیف یخولو ظرفیت سره د قوی کولو میډیا وکاروئ ترڅو د پیچلي برخو د خرابیدو او درزیدو مخه ونیسي. له همدې امله، د پیچلو شکلونو سره د برخو لپاره، د درزونو د ماتولو څخه د مخنیوي لپاره، دا غوره حل دی چې د ښه سختۍ سره فولاد غوره کړئ او د ضعیف یخولو ظرفیت سره د شنډولو وسیله وکاروئ.

د الیاژ عناصر د MS نقطه باندې لوی نفوذ لري. په عموم کې، څومره چې د MS ټیټ وي، په هماغه اندازه د کریک کولو تمایل ډیر وي. کله چې د MS نقطه لوړه وي، د مرحلې د بدلون په واسطه رامینځته شوی مارټینسایټ ممکن سمدلاسه په خپل ځان اخته شي، په دې توګه د مرحلې د بدلون برخه له منځه ځي. فشار کولی شي د ماتیدو څخه مخنیوی وکړي. له همدې امله، کله چې د کاربن محتويات ټاکل کیږي، باید لږ مقدار الیاژونکي عناصر وټاکل شي، یا د فولادو درجې چې عناصر لري چې په MS نقطه لږ اغیز لري.

1.3کله چې د فولادو موادو غوره کول، د تودوخې حساسیت باید په پام کې ونیول شي. فولاد چې د ډیر تودوخې سره حساس وي د درزونو سره مخ دي، نو د موادو انتخاب ته باید پاملرنه وشي.

2. د برخو ساختماني ډیزاین

2.1د برخې اندازه یونیفورم ده. هغه برخې چې د کراس برخې په اندازې کې د تیز بدلون سره د تودوخې درملنې پرمهال د داخلي فشار له امله درزونه ولري. له همدې امله، د ډیزاین په جریان کې د برخې اندازې ناڅاپي بدلون باید د امکان تر حده مخنیوی وشي. د دیوال ضخامت باید یونیفورم وي. که اړتیا وي، سوري په موټی دیوالونو کې ډرل کیدی شي چې په مستقیم ډول د غوښتنلیک سره تړاو نلري. سوراخ باید د امکان تر حده د سوراخونو له لارې جوړ شي. لپارهد cnc ماشین کولو المونیم برخېد مختلف ضخامت سره، جلا ډیزاین ترسره کیدی شي، او بیا د تودوخې درملنې وروسته راټول شي.

2.2ګردي کونج لیږد. کله چې برخې کونجونه، تیز کونجونه، نالی او افقی سوری ولري، دا برخې د فشار غلظت ته زیان رسوي، چې دا به د برخو د ماتولو او درزیدو لامل شي. د دې دلیل لپاره ، برخې باید په داسې شکل ډیزاین شي چې د امکان تر حده د فشار غلظت لامل نشي ، او تیز کونجونه او مرحلې په ګردي کونجونو کې پروسس کیږي.

2.3د شکل فکتور له امله د یخولو په نرخ کې توپیر. د یخولو سرعت د برخو د شکل سره توپیر لري کله چې برخې پرې کیږي. حتی په مختلفو کېد cnc برخېپه ورته برخه کې، د یخولو کچه به د مختلفو عواملو له امله توپیر ولري. له همدې امله، هڅه وکړئ چې د ډیر یخولو توپیرونو څخه ډډه وکړئ ترڅو د درزونو د ماتولو مخه ونیسي.

3. د تودوخې درملنې تخنیکي شرایط

3.1محلي قند کول یا د سطحې سختۍ باید د امکان تر حده وکارول شي.

3.2د برخو د خدماتو شرایطو سره سم په مناسبه توګه د مات شوي برخو محلي سختۍ تنظیم کړئ. کله چې د محلي قوی کولو سختۍ اړتیا ټیټه وي، نو هڅه مه کوئ چې عمومي سختۍ سره ثابت وي.

3.3د فولادو ډله ایز تاثیر ته پاملرنه وکړئ.

3.4په لومړي ډول د tempering brittle zone کې د تودوخې څخه ډډه وکړئ.

4. په معقول ډول د پروسې لاره او د پروسې پیرامیټونه تنظیم کړئ

یوځل د موادو، جوړښت او تخنیکي شرایطود فولادو برخېټاکل شوي ، د تودوخې درملنې تخنیکین باید د پروسې تحلیل ترسره کړي ترڅو د پروسې مناسبه لاره وټاکي ، دا د تودوخې درملنې ، سړې پروسس کولو او تودوخې پروسس کولو موقعیتونو په سمه توګه تنظیم کول او د تودوخې پیرامیټونه مشخص کول.

درز شنډول

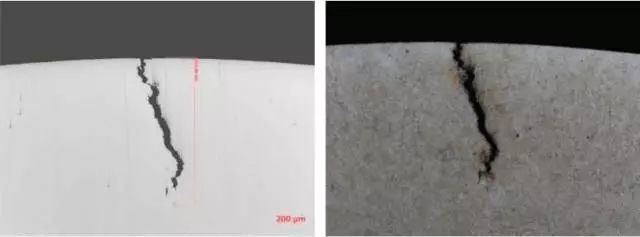

4.1د 500X لاندې، دا کټ شوی، په پیل کې درز پراخ دی، او په پای کې درز کوچنی دی.

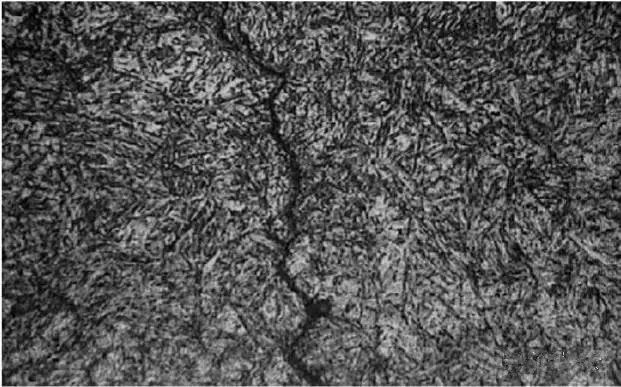

4.2 مایکروسکوپیک تحلیل: غیر معمولي فلزاتیک شاملول، درزونه چې په خړ شکل کې پراخیږي؛ د 4٪ نايټريک اسيد الکول سره د زنګ وهلو وروسته مشاهده شوي، د decarburization کومه پديده نشته، او د مايکروسکوپي بڼه په لاندې انځور کې ښودل شوې ده:

1# نمونه

د محصول په درزونو کې هیڅ غیر معمولي فلزاتیک شاملول او ډیکاربرائزیشن ونه موندل شو، او درزونه په زیګزګ شکل کې پراخ شوي، کوم چې د درزونو د شنډولو ځانګړي ځانګړتیاوې لري.

2# نمونه

د تحلیل پایله:

4.1.1 د نمونې ترکیب د معیار اړتیاوې پوره کوي او د اصلي فرنس شمیرې ترکیب سره مطابقت لري.

4.1.2 د مایکروسکوپیک تحلیل له مخې، د نمونې په درزونو کې هیڅ غیر معمولي فلزاتیک شاملونه ندي موندل شوي، او د decarburization کومه پیښه شتون نلري. درزونه په زیګزګ شکل کې پراخ شوي، کوم چې د درزونو د شنډولو ځانګړي ځانګړتیاوې لري.

جعل کول

1. هغه درزونه چې د عادي مادي لاملونو له امله رامنځته کیږي، څنډې یې اکساید دي.

2. مایکرو مشاهده

په سطحه کې روښانه سپینه طبقه باید د ثانوي قهوه کولو طبقه وي، او د ثانوي quenching طبقې لاندې تور تور د لوړې تودوخې تودوخې طبقه ده.

د تحلیل پایله:

د decarburization سره درزونه باید توپیر وکړي چې ایا دا د خامو موادو درزونه دي. په عموم کې، هغه درزونه چې د decarburization ژوروالی د سطحې decarburization ژوروالي څخه ډیر یا مساوي وي د خامو موادو درزونه دي، او هغه درزونه چې د decarburization ژوروالی د سطحې decarburization ژوروالي څخه کم وي د جعل درزونه دي.

د انیبون مخکښ ټیکنالوژۍ سره زموږ د نوښت ، متقابلې همکارۍ ، ګټو او پرمختګ روحیه په څیر ، موږ به ستاسو د معزز شرکت سره د OEM تولید کونکي ګمرک لوړ دقیق المونیم پرزو ، د فلزي برخو بدلولو ، د cnc مل کولو فولادو برخو لپاره ستاسو د معزز شرکت سره یوځای یو سوکاله راتلونکي رامینځته کړو. او دلته ډیری بهرني نږدې ملګري هم شتون لري چې د لید لید لپاره راغلي ، یا موږ ته د نورو توکو پیرلو لپاره رابلل. هغوی. تاسو به ډیر ښه راغلاست ووایئ چې چین ته راشئ ، د انیبون ښار ته او د انیبون تولیدي تاسیساتو ته!

د چین عمده پلور چین ماشین شوي اجزا، د cnc محصولات، د فولادو بدل شوي پرزې او د مسو ټاپ کول. انیبون د تولید پرمختللي ټیکنالوژي لري ، او په محصولاتو کې نوښت تعقیبوي. په ورته وخت کې، ښه خدمت ښه شهرت لوړ کړی دی. انیبون باور لري تر هغه چې تاسو زموږ محصول پوهیږئ ، تاسو باید چمتو اوسئ چې زموږ سره شریک شئ. ستاسو د پوښتنو په تمه.

د پوسټ وخت: فبروري 20-2023